Aus dem Pressverhalten keramischer Arbeitsmassen abgeleitete konstruktive maschinentechnische Erfordernisse der Trocken- und Nasspresstechnik in der Technischen Keramik

Dem Wissenschaftlichen Rat der Bergakademie Freiberg eingereichte Dissertation zur Erlangung des Grades eines Dr. -Ing.

vorgelegt von: Dr. Bernd Froherz geboren am: 10.01.1940 in: Taucha

0. Einleitung

Ziel der vorliegenden Arbeit ist es, sowohl den Presstechnologen in betreffenden keramischen Hauptprozessen als auch den Konstrukteuren von Pressen und Werkzeugen verfahrens- und maschinentechnisch untersetzte Hinweise für die Auswahl erzeugnisabhängiger Pressprinzipien zu geben.

Ausgehend von den verfahrens- und presstechnischen Anforderungen der Technischen Keramik und aufbauend auf dem derzeitigen presstechnischen Stand werden verallgemeinerungswürdige Merkmale der einachsigen Trocken- und Nasspresstechnik auf gezeigt und in der Einheit von

Erzeugnis - Verfahren - Presse/Werkzeug

konstruktive Realisierungswege gewiesen.

Unter Beachtung der jeweiligen Verfahrenstechnik wird nach [1] die Fertigungsstufe Formgebung mittels einachsiger Trockenund Nasspresstechnik als technologischer Gesamtprozess behandelt, welcher neben definierten erzeugnisabhängigen Pressbedingungen und -abläufen ebenfalls maschinen- und werkzeugtechnische Verwirklichungsprinzipien beinhaltet.

Damit soll erreicht werden, dass der Technologe unter Kenntnis Jeweiliger kinematischer Maschinenabläufe eine optimale Pressenzuordnung für die Herstellung bestimmter keramischer Erzeugnisse vornehmen kann und der Pressenkonstrukteur ein größeres Verständnis für Verfahrens- und werkzeugseitige Zusammenhänge erhält.

Für betreffende erzeugnisabhängige Verfahrenstechniken werden nicht jeweilige Pressen vordergründig behandelt, sondern verfahrenszuordenbare notwendige Pressbewegungen in der differenzierten maschinentechnischen Ausführung stellen die Einheit zwischen Erzeugnis - Verfahren - Grundmittel her.

Mit der maschinentechnischen Untersetzun der unterschiedlichen Verfahrenstechniken zur einachsigen Trocken- und Nasspresstechnik soll in der vorliegenden Arbeit der Nachweis erbracht werden, dass der größte Teil der in der Technischen Keramik benötigten Formlinge, dem späteren Verwendungszweck entsprechend, in den erforderlichen Abmessungen, Gewichten und Oberflächengüten herstellbar ist.

1. Gesichtspunkte zur Verfahrenstechnik der einachsigen Trocken- und Nasspresstechnik

Die presstechnischen Anforderungen der silikatischen, oxidischen und nichtoxidischen Keramik sind so vielgestaltig, dass der einachsigen Trocken- und Nasspresstechnik auch in Zukunft eine hohe Bedeutung beizumessen ist.

Besonders unter dem Aspekt des Genauigkeitspressens steigen die Anforderungen an die Trockenpresstechnik ständig. Hohe spezifische Pressdrücke gewährleisten hierbei große Stoffverdichtungen als Voraussetzung zur Erreichung geringer Schwindmaße nach dem Trocknungs- und Brennprozess sowie zur Minimierung des mechanischen Nachbearbeitungsaufwandes am gebrannten Erzeugnis. In Verbindung mit möglichen größeren Hubzahlen ist dabei ebenfalls die Wirtschaftlichkeit des Verfahrens gesichert.

Aber auch die Nasspreßtechnik für kompliziert gestaltete Erzeugnisse mit quer zur Pressrichtung liegenden Hinter- oder Unterschneidungen, mit Gewinden und ähnlichen Profilierungen wird niemals vollständig durch die Trockenpresstechnik zu ersetzen sein, sondern stets ihren verfahrens- und presstechnischen Anspruch behaupten, auch wenn der Anteil trockengepresster Erzeugnisse zunehmend größer wird.

Wenn es auch im Vergleich zur isostatischen Presstechnik, insbesondere mit der einachsigen Trockenpresstechnik, Verfahrens- und presstechnisch kompliziert ist, ähnlich gleichmäßige Rohdichteverteilungen am gepressten Formling nachzuweisen, so rechtfertigen jedoch die hohe Produktivität der einachsigen Presstechnik und die erreichbare große Maßhaltigkeit der Erzeugnisse ohne größeren schleiftechnischen Nachbearbeitungsaufwand weiterführende wissenschaftlich-technische Untersuchungen auf diesem Gebiet.

Letzteres ist auch der Grund, dass in der vorliegenden Arbeit die verfahrens- und presstechnischen Probleme der isostatischen Presstechnik nicht behandelt werden.

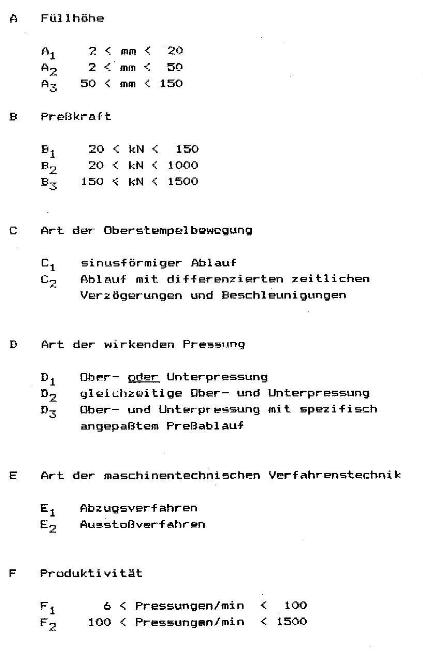

Die Anforderungen, die die Technische Keramik an die einachsige Trocken- und Nasspresstechnik stellt, beziehen sich auf qualitative und quantitative Aspekte und sind in nachfolgenden Schwerpunkten zusammenfassbar:

- Erreichung einer gleichmäßigen Rohdichteverteilung, trotz kompliziert unterteilter geometrischer Formen.Im Folgenden wird vereinfacht nur von Dichte bzw. Dichteverteilungen gesprochen, obwohl stets die Rohdichte unter Bezug auf das Gesamtvolumen einschließlich eingeschlossener Poren gemeint ist.

- Einhaltung geometrischer Abmessungen im engen Toleranzbereich mit dem Ziel < 0,2 mm! - Gewährleistung hoher Ebenheits-, Rauheits- und Planparallelitätsansprüche als Forderung der Automatisierung, um einen hohen, schleiftechnischen Nachbearbeitungsaufwand zu vermeiden.

- Beherrschung komplizierter Presslingsformen mit stark differenzierten Presslingshöhen, ohne dass Risse nach dem Press-,Trocknungs- oder Brennprozess auftreten.

- Sicherung der Manipulierbarkeit der Formlinge, d.h. ausreichende Rohbruchfestigkeit trotz komplizierter geometrischer Gestalt, um den Absetzprozess von der Presse zur Brennplatte automatisieren zu können.

- Einhaltung sehr enger Gewichtstoleranzen der Formlinge, d.h. Sicherung einer hohen Gleichmäßigkeit des spezifischen Pressdruckes, wenn damit die geometrischen Abmessungen ebenfalls in engeren Toleranzen gewährleistet werden.

- Erreichung einer Einzelstückkontrolle sowohl bezüglich der geometrischen Abmessungen als auch hinsichtlich der Masse bzw. ableitend davon hinsichtlich der Einhaltung der vorgegebenen Presskraft und Sicherung einer notwendigen Korrektur der Einstellparameter der Presse im automatischen Arbeitsablauf.

- Minimierung des werkzeugseitigen Aufwandes durch Verwirklichung artikelabhängiger notwendiger Pressbewegungen mit dem Pressautomaten im automatischen Zyklus.

- Ausstattung der Pressautomaten mit artikelabhängiger leicht anpassbarer Handhabetechnik als Voraussetzung der Automatisierung des presstechnischen Gesamtprozesses zur Erreichung hoher Produktionskennwerte bei Minimierung des Arbeitskräfteeinsatzes.

- Sicherung langer Werkzeugstandzeiter,durch Erreichung einer hohen Führungsgenauigkeit bei der Verwirklichung erforderlicher Pressbewegungen des Preßautomaten.

1.1. Verdichtungsmerkmale der einachsigen Presstechnik keramischer Massen

Im Gegensatz zur Verwendung körniger Massen mit Feuchtigkeitsgehalten im Bereich von 8 - - 15 % bei der Nasspresstechnik, die unter Druckbelastung fliessfähig werden, kommen beim Trockenpressen körnige und gut rieselfahige Arbeitsmassen, vorzugsweise mit Feuchtigkeitsgehalten < 2 % zum Einsatz, deren Feststoffteilchen bei Druckwirkung in ihrem Sekundaraufbau zerbrechen und sich mit zunehmender Verdichtung gleitend gegeneinander verschieben, plastisch verformen und bei hohen Drücken (> 100 MPa) sich in ihrer Kristallstruktur verändern. (2]

Der verrnehrte Einschluss von Luft in sich schnell schliessende Poren feucht-krümliger Massen führt bei der Nasspresstechnik besonders dazu, dass der Pressvorgang erzeugnisabhängig mehrfach unterbrochen bzw. verstärkt mit Druckhaltungen und Nachverdichtung gearbeitet werden muss, um der Luft die notwendig längere Zeit zum Entweichen aus der sich in der Pressform zunehmend verdichtenden Masse zu geben.

Gelingt es nicht, die in den Arbeitsmassen eingeschlossene komprimierte Luft während des Pressvorganges nach außen zu treiben, kommt es in jedem Fall am gepressten Formling infolge Rückverformung durch Expansion der komprimierten Luft und durch elastische Rückfederung zur Rissbildung oder zu Abplatzungen.

Die Gefahr ist bei nassgepressten Formlingen größer als bei trockengepressten, da bei letzteren infolge der Verschiebung der Feststoffteilchen bei der Bildung dichterer Packungen die Luft leichter über entsprechende Werkzeugspalte entweichen kann, wenn eine maximale werkstoff- und erzeugnisabhängige Deformationsgeschwindigkeit nicht überschritten wird. Generell sind höhere Hubzahlen beim Trockenpressen gegenüber dem Nasspressverfahren möglich.

Wenn auch der einachsige Beanspruchungszustand bei der Formgebung eine Texturbildung begünstigt, so kann dem jedoch verfahrensspezifisch durch gezielte Pressbewegungsabläufe, sowohl beim Trocken- als auch beim Nasspressverfahren, entgegengewirkt werden, vorausgesetzt, dass eine gut homogenisierte Arbeitsmasse vorliegt.

Die erreichbaren Verdichtungsgrade im einachsigen Trocken- und Nasspressverfahren entsprechen in der Technischen Keramik in 80 bis 90 % aller Anwendungsfälle den qualitativen Anforderungen betreffender Verwendungszwecke, so daß dieser Pressweise auchin Zukunft eine große Bedeutung beizumessen ist.

Infolge des erreichbaren höheren Verdichtungsgrades und damit verbundener Manipulierfahigkeit der Formlinge im Automatisierungsprozess sowie der erzielbaren hohen Masshaltigkeit, Oberflächengüte und Kantenreinheit der Presslinge nimmt das Trockenpressverfahren die dominierende Stellung ein und zunehmend erfolgt eine Umstellung vormals nassgepresster Erzeugnisse auf die Trockenpresstechnik, wenn nicht bestimmte geometrische Formen wie Hinter- oder Unterschneidungen, Gewinde oder spezifische Profilierungen das einachsige Nasspressverfahren unter Verwendung fliessfähiger Arbeitsmassen bedingen.

KeramiKeramische Werkstoffe führen, bedingt durch ihre physikalisch-chemischen Eigenschaften - ihr Kornspektrum - die vorliegende Granulatform, zu presstechnischen Besonderheiten, denen durch gezielte maschinentechnische Maßnahmen Rechnung zu tragen ist, um negative qualitative Auswirkungen zu vermeiden.

Die wesentlichsten Einflussgrößen dafür sind:

- relativ hohe Brennschwindung, die bei ungleichmäßiger Dichteverteilung mit großen Maß- und Formtoleranzen verbunden ist.

- Hoher innerer und äußerer Reibwert, der in Abhängigkeit des Feuchtigkeitsgehaltes zwar variiert, aber in jedem Fall spefische Anforderungen an -Press-, Unterstützungs- und Abzugskräfte, - die Lage des Formlings im Presswerkzeug und - das Schmiersystem stellt.

- Feuchtigkeitsabhängige differenzierte Intensität des Einschlusses der Luft in der Pressmasse, die besondere Pressbewegungsabläufe erfordert.

- Fließfähigkeit des Pressgranulats auch bei Feuchten < 2 % mit der damit verbundenen Gefahr, dass schon im unteren Presskraftbereich durch ungleichmäßige Stempelbewegungen ungewollte Masseverschiebungen auftreten.

- relativ geringes spezifisches Gewicht von keramischen Trockenpressmassen, so dass Verwirbelungs- und Beschleunigungseffekte Einfluss auf die Gewichts- und Maßkonstanz der Presslinge haben.

1.1.1. Nasspresstechnik fliessfähiger Massen

Verwendet werden hierbei krümlige Arbeitsmassen, die sich infolge der höheren Feuchtigkeitsanteile dadurch auszeichnen, dass sie unter Einwirkung relativ geringer Kräfte fliessfähig werden und sich annähernd bildsam verformen lassen, ohne dass es dabei zur Rissbildung bei komplizierten Presslingsformen kommt. Die spezifischen Pressdrücke liegen hierbei je nach Feuchtigkeitsgehalt der Masse zwischen 1 � 20 MPa. [3]

Mit höheren Pressdrücken wird keine weitere Zunahme der Verdichtung erreicht, sondern, da sich die Arbeitsmassen in Näherung wie inkompressible Flüssigkeiten verhalten, vermindern sie mit fortschreitender Komprimierung ihr Volumen und nehmen bei Druckentlastung infolge elastischer Rückfederung nur den Ausgangszustand nach der ausgeführten plastischen Umformung wieder ein.

Die Füllräume im geschlossenen Werkzeug entsprechen den Formlingsmaßen, die sich unter Einrechnung der Schwindung vom Fertigerzeugnis nach dem Brand ableiten.

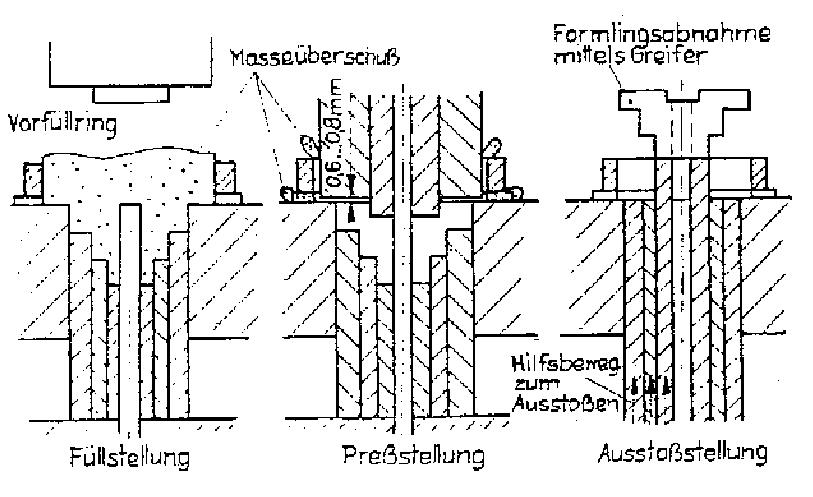

Die Fließfähigkeit der Arbeitsmassen wird in der Regel bereits bei relativ geringen spezifischen Pressdrücken erzielt, d. h. schon zu Beginn der Eintauchbewegung des Oberstempels in die Matrize, wobei das Formlingsendmaß erreicht ist, wenn der Oberstempel bis auf einen Quetschspalt für die überschüssige Masse von ca. 0,6 ... 0,8 mm das Matrizenhohl verschliesst.

Mit einer proportionalen Füllraumzuordnung zu betreffenden Presslingshöhen wird hierbei nicht gearbeitet, sondern mit zunehmender Verdichtung füllt die im überschuss dosierte Masse fliessend betreffende Werkzeughohlräume aus und sichert dabei durch den weitgehenden Druckausgleich eine annähernd gleichmäßige Dichteverteilung im Formling, auch wenn große Steigbereiche im Werkzeug zu überwinden sind.

Der hohe Feuchtigkeitsgehalt in der Masse reduziert zwar entschieden die spezifischen Pressdrücke und damit die Verschleissbeanspruchung des Werkzeuges, bringt andererseits aber die Nachteile mit sich, daß die Formlinge nach dem Freilegen aus der Matrize nur begrenzt manipulierbar sind und infolge der großen Schwindung während des Brennprozesses nur im größeren Toleranzbereich gefertigt werden können.

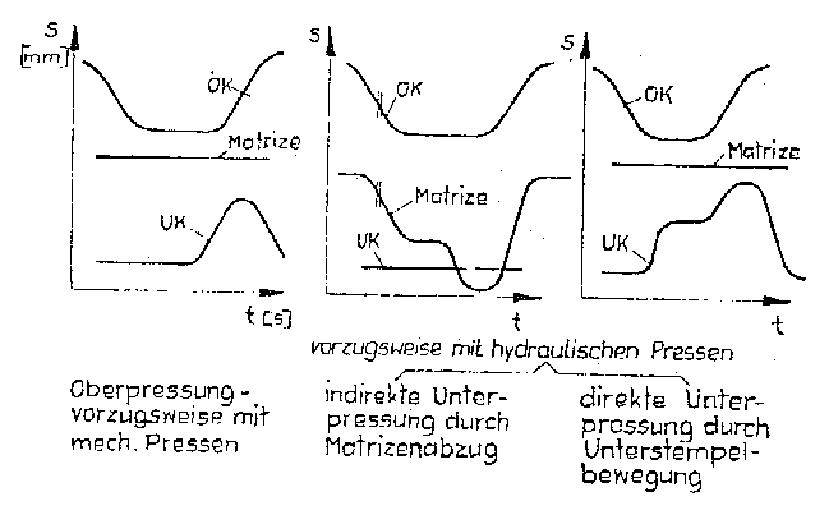

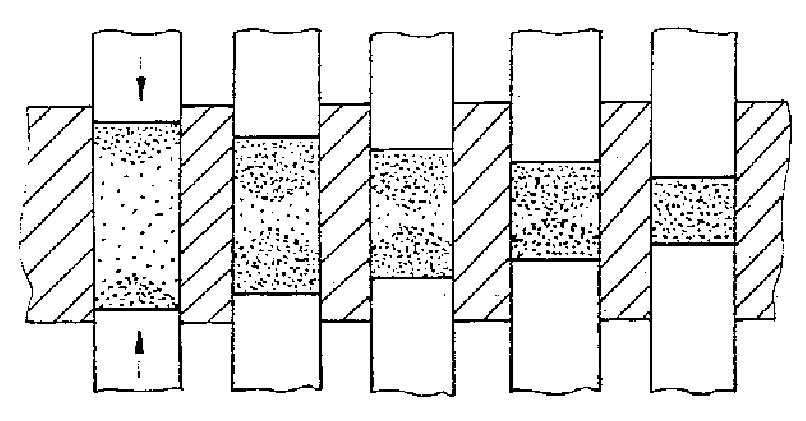

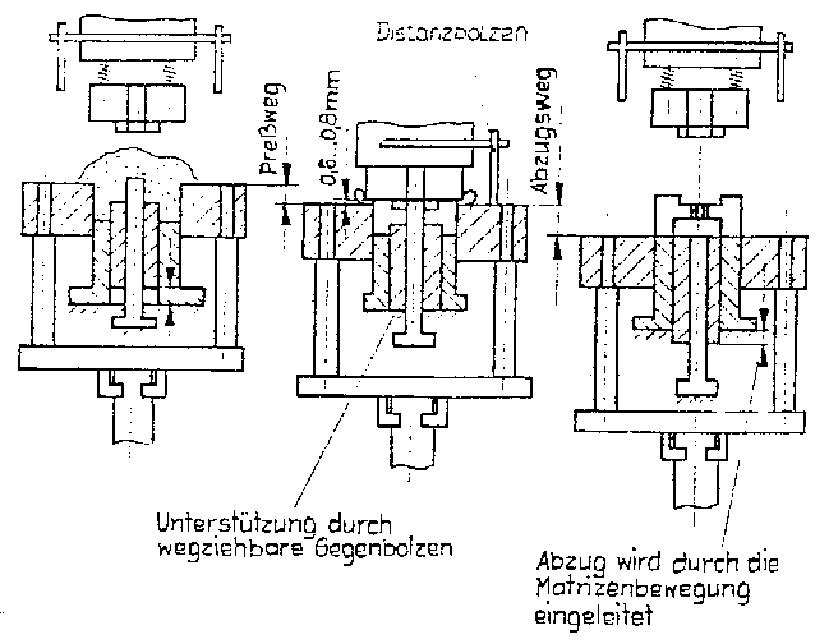

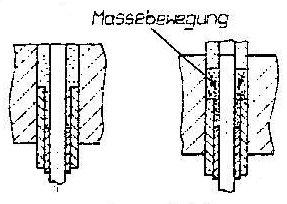

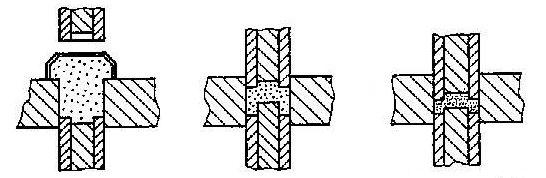

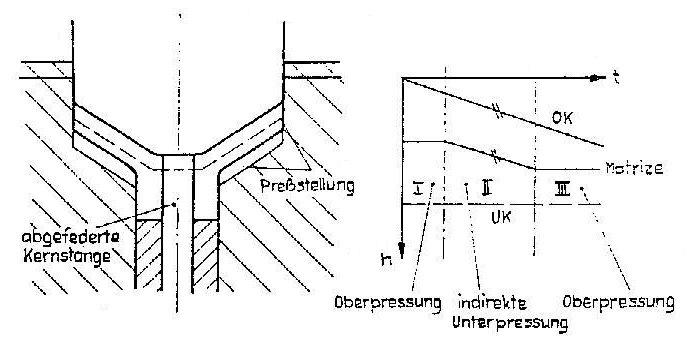

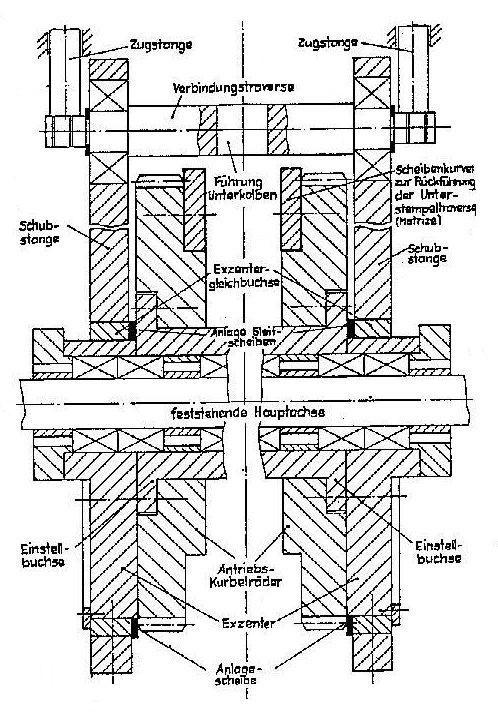

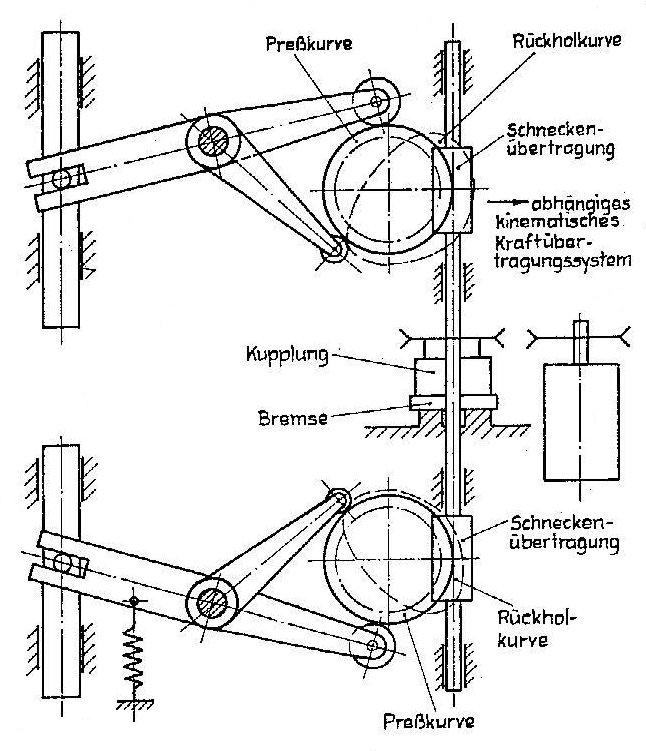

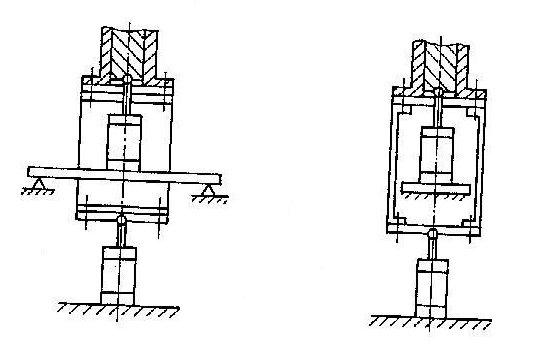

Je nach Lage von stark ausgeprägten Profilierungen am Formling wird mit Oberpressung und Unterpressung gearbeitet, d.h. die Arbeitsmasse wird vorzugsweise mit dem Werkzeugstempel zum Fliessen gebracht, welcher der ausgeprägten Profilierung zugeordnet ist. (Bild 1)

Bei ca. 90 % aller Anwendungsfälle wird jedoch mit reiner Oberpressung gearbeitet.

Notwendige Ruhezeiten während bzw. nach dem Pressvorgang sowie eventl. erforderliche Vorgänge des Zwischenlüftens bzw. Druckentlastens werden erzeugnisspezifisch zur Erzielung eines optimalen Fliess- und Entspannungsvorganges festgelegt.

Für nahezu alle Erzeugnisse erweist sich nach Erreichen der Pressstellung eine Nachverdichtung mit vorangegangener Entlüftung durch geringfügiges Anheben des Oberstempels als vorteilhaft. Der damit verbundene Rückfederungs- bzw. Rückdehnungsprozess begünstigt den Entlüftungsvorgang und die anschließende Nachverdichtung führt zum besseren Ausfüllen der Werkzeughohlräume, wobei es durch letztere stets noch zum weiteren Ausquetschen von Arbeitsmasse durch Spalte und Bohrungen kommt. Die Gefahr der Rissbildung verringert sich dadurch erheblich.

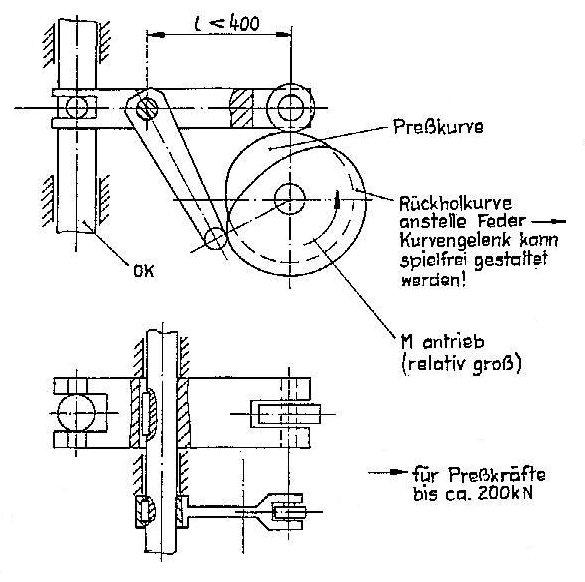

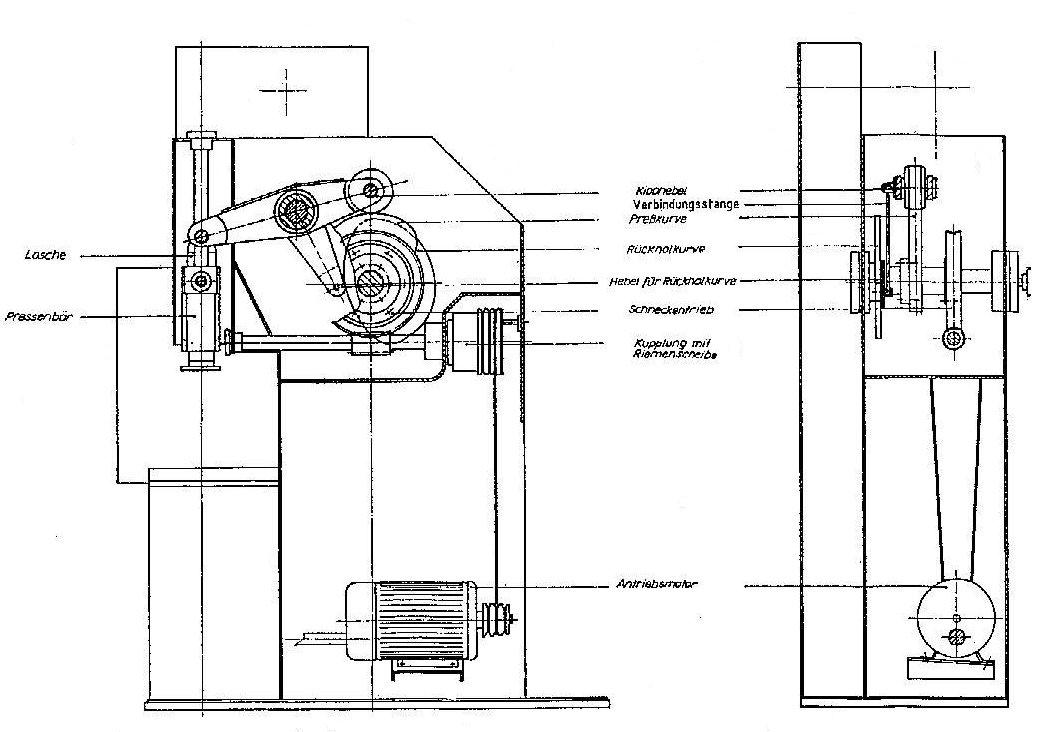

Während bei Einsatz hydraulischer Pressautomaten dies eine Frage der elektrischen Ansteuerung entsprechender hydraulischer Bauel emente i st, muss bei Verwendung mechani scher Kurvenpressen artikelabhängig mit auswechselbaren Presskurven gearbeitet werden. Für eine Vielzahl vonErzeugnissen lässt sich jedoch hierbei der Kurvenlauf vereinheitlichen.

Vorteil hydraulischer Pressen dagegen liegt in der großen Variabilität von Zeit, Druck und Weg bei der Verwirklichung erzeugnisspezifischer Pressabläufe.

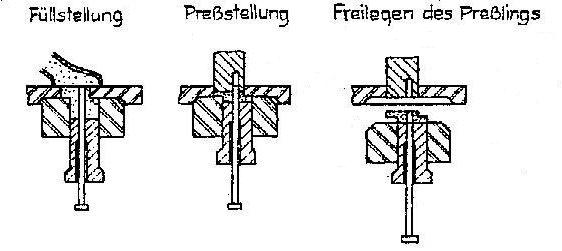

Unabhängig von der Art der Pressung, ob Ober- oder Unterpressung, wird folgender Ablauf eingehalten

- Füllen der Matrizenräume und eventl. erforderlicher Vorkammern mit Arbeitsmasse im überschuss

- Einfahren von Seitenschiebern

- Verwirklichung des erzeugnisspezifischen Pressablaufes mit Zwischenentlüften, Druckhalten, Druckentlasten und Nachverdichten bei Gewährleistung eines Quetschspaltes von ca. 0,6 - 0,8 mm durch Verwendung von Distanzelementen

- Herausfahren der Seitenschieber und Herausdrehen von Gewindestempeln

- Freilegen des Formlings bei Realisierung einer mittels Federsysteme di ff erenz i ert ansteuerbaren Unterstempelbewegung über Pneumatik- bzw. Hydraulikzylinder bzw. durch Matrizenabzug, wobei Bodenzonen über entsprechende Stösselventile zur Vermeidung eines Vakuums belüftet werden.

- Abnahme des Formlings von Hand oder durch im Pressentakt eingebundene Greif- einrichtungen und Einfahren der erforderlichen Füll- und Presspositionen.

Oftmals arbeiten die mechanischen Pressen in Verbindung mit zugeordneten Putztischen bei Verwirklichung eines automatischen Umsetzvorganges. Mit Hilfe sich drehender spezieller Bürsten bei drehender Bewegung des Formlings werden an mehreren Stationen Einzelpartien des Formlings entgratet.

Die Zykluszeit bei der Nasspresstechnik wird begrenzt durch die Gewährung einer ausreichenden Fliesszeit für die Masse, die ihrerseits abhängt von der Massezusammensetzung, ihrer Feuchte und Korngröße, sowie von der Füllraumgröße und der Kompliziertheit der Werkzeugform.

In Abhängigkeit von der Presslingsgröße und erforderlicher Ent1 üftungsvorgänge, Druckhaltezeiten und Nachverdichtungen liegt die max. realisierbare Hubzahl bei ca. 12��15 Hub/min.

Zur Sicherung einer guten Erzeugnisqualität der meistens sehr kompliziert gestalteten Formlinge unter Vermeidung von Rissen und Texturen ist es deshalb zum Ausgleich des durch die Wandreibung bedingten Geschwindigkeitsgefälles stets besser, mit geringerer Pressgeschwindigkeit und längeren Druckhaltezeiten bzw Entlüftungsvorgängen zu arbeiten, als umgekehrt.

Eine falsche Pressweise zeigt sich oftmals mit ihren fehlerhaften Auswirkungen erst nach dem Trocknungs oder Brennprozess.

Im Gegensatz zur Trockenpresstechnik müssen die nassgepressten Formlinge einem Trocknungsprozess bis auf ca. 3 ...5% Feuchte unterzogen werden, bevor sie dem Brennprozess zur endgültigen Werkstoffbildung zugeführt werden können.

1.1.2. Trockenpresstechnik gleitfähiger Massen

Verwendet werden gut rieselfähige Arbeitsmassen, meist in Form von Sprühgranulat, mit nicht zu starken Abweichungen von der Kugelform und geringem Feinkornanteil, die mit hohen spezifischen Drücken verpresst werden (> 60 MPa).

Mit zunehmender Verdichtung während des Pressvorganges kommt es hierbei im Gegensatz zur Nasspresstechnik nicht zum Fliessen und plastischen Verformen der Arbeitsmassen, sondern die einzelnen Masseteilchen verschieben sich gleitend gegeneinander mit unterschiedlichen Wegen in Abhängigkeit von der Lage zum bewegten Pressstempel, wobei mit zunehmender Packungsdichte bereits im unteren Druckbereich die Gleit- und Umordnungsvorgänge nahezu abgeschlossen sind.

In den weiteren Etappen der Verdichtung kommt es nach (4) zur plastischen Verformung von Feststoffteilchen und zur Agglomeratzerstörung sowie in der Schlussphase der Verdichtung zur Prirnärteilchenzerstörung und Kristallverformung.

Die fehlenden bildsamen Eigenschaften der verwendeten Arbeitsmassen sowie ihre eingeschränkte Bewegbarkeit wahrend des Pressvorganges sind damit verbunden, dass nur vertikal untergliederte Formlinge ohne Hinter- bzw. Unterschneidungen herstellbar sind, die nur Aussparungen und Bohrungen in Pressrichtung haben dürfen.(5)

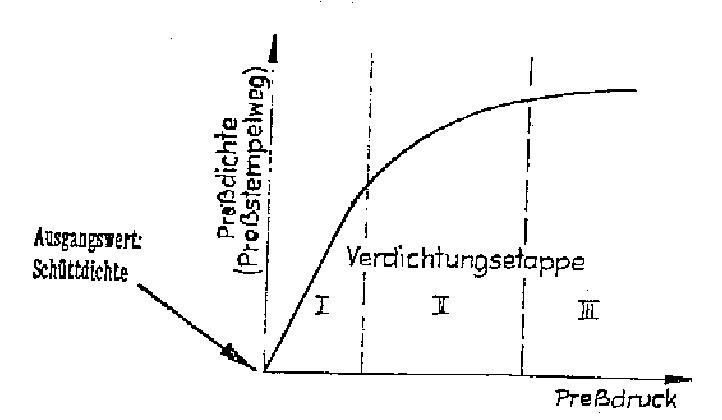

Wie im Bild 2 gezeigt, erfolgt die Verdichtung bzw. zuordenbar die Veränderung des Pressstempelweges im Trockenpressverfahren in Abhängigkeit vom Pressdruck nicht linear. (2)

Nach (6) wird die Abhängigkeit des Pressstempelweges als Funktion des Pressdruckes wie folgt formuliert:

| p = cx * ( s / (1 - s)) | s = Pressstempelweg cx = Konstante in Abhängigkeit von der Druckfestigkeit der zu pressenden Feststoffteilchen und der Pressdruckhöhe |

|---|

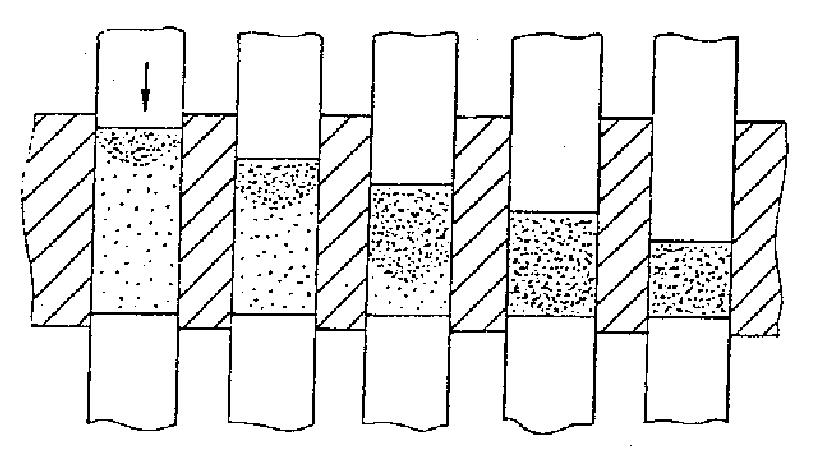

Während des einachsigen und einseitigen Pressvorganges nach Bild 3 kommt es zu Druckverlusten und damit zur Abnahme der Presskraft über den Pressweg, die bedingt sind durch

- die überwindung der Reibung der Feststoffteilchen an der Matrizenwand (äußere Reibung),

- die überwindung der Reibung zwischen den einzelnen Feststoffteilchen (innere Reibung) sowie

- den Arbeitsaufwand für die plastische Verformung, Agglomeratzerstörung und Kristallverformung.

Zu Beginn des Pressvorganges und allgemein bei einem großen Höhen-Durchmesser-Verhältnis dominiert die äußere Reibung, so dass der Druckfortpflanzung in der Mitte der Matrize der geringste Widerstand entgegenwirkt und damit die Verdichtung auch dort am größten ist. [7;8)

Die während des einachsigen und einseitigen Pressvorganges eines zylindrischen Forrnlings auftretenden Druckverluste können nach [6;9) in folgender Pressdruckdurchgangsgleichung ausgedrückt werden:

p2 :pl = e -(alpha * (H/D) * K * �)

alpha = Konstante

p2 = Pressdruck am Formenboden

Pl = auf gebrachter Eingangspressdruck

H = Presshöhe

D Formlingsdurchmesser

� = Reibungskoeffizient an der Formenwand

K = Verhältnis von radialer zu axialer Druckspannung als Ausdruck der inneren Reibung

Der Reibungswert � wird mit steigendem Pressdruck kleiner, während K als Maß der inneren Reibung ansteigt, d. h. mit steigendem Pressdruck nimmt der Anteil der inneren Reibung zu und der Reibwert � verringert sich. [2]

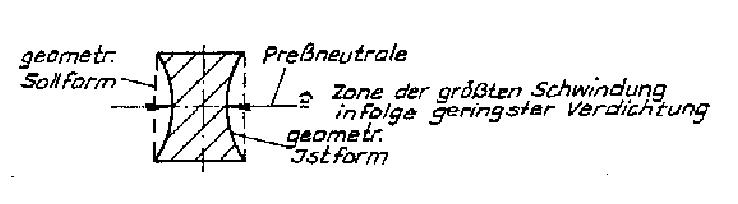

Die doppelseitige Verdichtung nach Bild 5 hat gegenüber der einseitigen den Vorteil, dass der in Richtung der Druckfortpflanzung auftretende Dichteabf all sich nur noch über die halbe Höhe des Formlings auswirkt. Bei gleicher Eintauchtiefe des Ober- und Unterstempels liegt dann die Zone der geringsten Dichte in der Mitte, d. h. dass auch dort die Brennschwindung am größten ist. (Bild 4)

Dichteabfall bei zweiseitiger Verdichtung

Durch unterschiedliche Eintauchwege beider Stempel in die Matrize kann diese Zone geringerer Dichte bewusst nach oben oder unten verschoben werden.

Als Entscheidungshilfe bei der Wahl zwischen einseitiger und zweiseitiger Verdichtung kann nach (15 ) die Rechengröße.

( U * dh ) / A

U = Umfang der Pressfläche

A = Pressfläche

dh = h0 - h2

h0 = Anfangshöhe der Schüttung h2 = Formlingshöhe

herangezogen werden.

Danach gilt als Richtgröße:

( U * dh ) / A

<0,5 einseitiges Pressen möglich

bei > 1,0 zweiseitiges Pressen zu empfehlen

bei > 2,0 zweiseitiges Pressen erforderlich

Die beim Trockenpressverfahren ungleichmäßigen Dichteverteilungen im Formling sind mit Presstexturen verbunden, die durch besondere werkzeug- und maschinentechnische Bewegungsabläufe minimiert werden

- die geometrische Gestalt und die Lage des Forrnlings im Presswerkzeug,

- der Feuchtigkeitsgehalt,

- die Gas- bzw. Dampfatmosphäre in den Hohlräumen des Pressgutes,

- Zusätze von Gleit- oder Presshilfsmitteln,

- die Oberflächenbeschaffenheit des Werkzeuges sowie

- die verfahrensabhängigen Füll- und Preßbewegungen

Einfluss auf den Verdichtungsvorgang.

Eine in Näherung gleichmäßige Dichteverteilung lässt sich bei einem kleinen Verhältnis von Formlingshöhe zu Formlingsdurchmesser erreichen, wenn der Pressling querschnittsmäßig gering profiliert ist.

Bei Erzeugnissen mit starker Querschnittsunterteilung (z. B. topfartige Gestalt) bilden den betreffenden Querschnittszonen proportional zugeordnete Füllräume die Voraussetzung für eine gleichmäßige Dichteverteilung und damit ebenfalls für eine annähernde gleichmäßige Brennschwindung.

Die Füllhöhen über zugeordneten Unterstempeln berechnen sich aus dem Produkt der betreffenden Erzeugnishöhe mit dem Füllfaktor, wobei letzterer von der gewünschten Dichte des gepressten Erzeugnisses und der Schüttdichte der zu verpressenden Arbeitsmasse abhängt und im Normalfall mit 2 angesetzt werden kann.

Auch im Trockenpressverfahren gut verpressbare Massen, wie Steatit mit einem hohen Talkanteil, erfordern für den Formgebungsprozess stets die Anwesenheit von Wasser als Gleitmittel, wobei sich allgemein der optimale Wassergehalt zur Erreichung der höchsten Verdichtung von den speziellen Masseeigenschaften und dem Pressdruck ableitet. (2]

Oxidkeramischen Arbeilsmassen, die wenig oder keine bildsamen Rohstoff komponenten enthalten, werden zusätzlich Gleitmittel auf der Basis von Zusätzen, wie Magnesium-. Zink, Barium oder Aluminiumsalze der Stearinsäure oder ähnlicher Fettsäuren, wie ölsäure (Olein), zugefügt [1], die wesentlich die innere und äußere Reibung bei Erreichung einer höheren Verdichtung herabsetzen und das Freilegen des Formlings nach dem Pressvorgang durch Ausbildung haftender Filme auf der Oberfläche des Presswerkzeuges erleichtern.

Nach Untersuchungen von [10 ) mit sprühgetrocknetem Bariumferrit- sowie Al2O3-Granulat wurde auf der Grundlage der Kraftmessung an Ober- und Unterkolben eindeutig festgestellt, dass in Abhängigkeit des Einsatzes unterschiedlicher Gleitmittel bei der einachsigen und einseitigen Pressung der Druckverlust zwischen Ober- und Unterstempel im ungünstigen Fall bis zu 50 % betragen kann und dass besonders bei einem großen Formlingshöhen- und -durchmesserverhältnis die Wandreibung einen entscheidenden Einfluss ausübt.

Zur Verringerung der äußeren Reibung ist es deshalb vorteilhaft, sowohl die Matrizenwand als auch die eventuell vorhandene Kernstange in feinbearbeiteter Ausführung nach Ausstoßen des Formlings durch ein im Pressentakt arbeitendes geeignetes Schmiersystem mit Pressöl zusätzlich zu benetzen.

Ein solches System wurde vom Sondermaschinenbau Engelsdorf an einem schnelllaufenden Trockenpressautomaten für Presskräfte bis 450 kN verwirklicht, wobei Standzeiterhöhungen der Werkzeuge von ca. 30 % nachgewiesen werden konnten.

Zur Vermeidung eines einseitigen Druckgefälles im Formling ist bei mittlerem bis großem H:D-Verhältnis verfahrenstechnisch stets die zweiseitige Verpressung, die nach Möglichkeit gleichzeitig wirken sollte, anzuwenden.

Zugeordnet zu unterteilten Querschnittszonen des Formlings sollte dabei auf der Grundlage einer proportionalen Füliraumzuordnung auch eine geschwindigkeitsproportionale Verdichtung mit zuordenbaren Stempelsystemen vorgenommen werden, d. h. dass unterschiedliche Pressgeschwindigkeiten für unterschiedliche Presslingshöhen zu verwirklichen sind, was presstechnisch allerdings mit erheblichem Aufwand verbunden ist.

Durch diese Verfahrensweise können während des Pressvorganges unkontrollierbare Masseabwanderungen in Zonen geringerer Dichte vermieden werden und eine gleichmäßige Dichteverteilung als Voraussetzung zur Sicherung einer gleichmäßigen Brennschwindung wird erreicht.

Für komplizierte Presslingsgeometrien mit extremen Füllhöhenunterschieden, wie sie beispielsweise bei der Al2O3-Gehäuseschalenfertigung auftreten, wurden unter Anwendung des Prinzips einer differenziert ansteuerbaren unterteilten Unterstempelbewegung nach (55] mit einem mechanischen Pressautomaten für Presskräfte bis 200 kN qualitative Verbesserungen erzielt.

Dagegen sind qualitative Verschlechterungen in Kauf zu nehmen, wenn die Zwei-Seiten--Verdichtung nacheinander oder im Wechsel erfolgt und wenn vorverdichtete flache Querschnittszonen während der zunehmenden Verdichtung von hohen Randzonen nur verschoben werden und erst kurz vor Beendigung des Pressvorganges in die Phase der Erzielung der Endverdichtung wieder mit einbezogen werden.

Als Ursache des Auftretens von Verdichtungsinhomogenitäten ist ebenfalls die Füllerbewegung anzusehen. Hohe Beschleunigungen und Verzögerungen am Umkehrpunkt der Füllerbewegung führen zu Granulatentmischungen und damit verbundener Anreicherung von Grobkorn im vorderen Teil des Füllers.

Die Füllerrückbewegung bewirkt außerdem einen Massestau am hinteren Matrizenende infolge des Reibungs- und Abstreicheffektes, was sich besonders nachteilig bei flachen Formlingen, wie Gehäuseschalen, bemerkbar macht.

Bezogen auf die Gesamtbreite wurden dadurch Schwindungsunterschiede bis zu 2% festgestellt, die bereits an einem einfachen plättchenförmigen Pressling ohne Versenk einen leicht keiligen Sinterkörper entstehen lassen. Durch geeignete Füllerkonstruktionen lässt sich diesem Effekt zwar entgegenwirken, gänzlich vermieden werden kann er jedoch nur durch eine Volumenvordosierung mit übergabe in einen überhöhten Füllraum bei Sicherung einer gleichmäßigen Masseverteilung im Matrizenhohl.

Mit steigender Hubzahl der Presse sinkt zum anderen die Füllgenauigkeit, was die proportionale Füllraumzuordnung bei Volumendosierung als Voraussetzung für eine gleichmäßige Dichteverteilung ebenfalls negativ beeinflusst.

Außerdem kann bei höheren Hubzahlen die in der Masse eingeschlossene Luft infolge mangelnder Zeit weniger entweichen. Sie wird mit verdichtet und führt bei Druckentlastung des Formlings zu einer Volumendehnung infolge plötzlicher Expansion (11] und damit zur Rissbildung des Formlings nach dem Entformen.

Die elastische Rückwirkung hängt desweiteren von der Elastizität besonders anisometrischer Feststoffteilchen, von der vorhandenen Lückenluft, der Verhärtung von Granulaten und vom Wassergehalt ab und steigt mit zunehmendem Pressdruck und mit höherer Massenfeuchte. (Letzteres ist die Ursache dafür, dass es zu einem vermehrten Lufteinschluss kommt.)

Die artikelabhängige gute Verpressbarkeit betreffender Arbeitsmassen bei Gewährleistung ordnungsgemäßer Füllbedingungen setzt demzufolge der überhöhung von Hubzahlen Grenzen.

Durch Verwirklichung spezifischer Pressbewegungsabläufe, besonders bei Formlingen mit stark untergliederten Querschnittsformen und Arbeitsmassen mit wenig bildsamen Rohstoffkomponenten, können qualitative Verbesserungen erreicht werden.

Druckentlastungen, eventl. erforderliche Zwischenentlüftungsvorgänge, Druckhaltungen sowie Entformen des Presslings mit einstellbarer Auflast lassen sich dabei vorteilhaft für komplizierte Presslingsformen mit hydraulischen Pressen bei hoher Variabilität von Weg, Zeit und Druck verwirklichen.

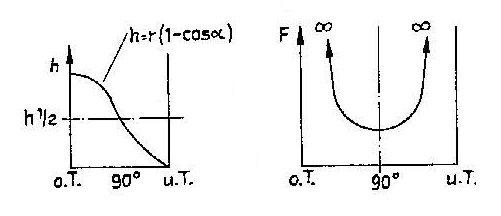

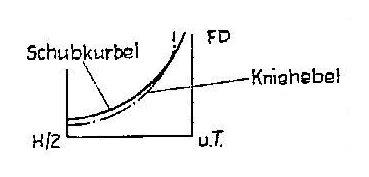

Schnelllaufende mechanische Exzenter- oder Kniehebelpressen arbeiten dagegen mit nicht veränderbaren sinoidischen bzw. näherungsweise sinoidischen Pressbewegungsabläufen und sie werden deshalb vorzugsweise für einfachere und möglichst flache Erzeugnisse verwendet.

1.1.3. Ausblick auf die modifizierte Druckfiltration suspensierter Massen

Hartmagnetische Ferrite als oxidkeramische Werkstoffe mit dem Handelsnamen Maniperm werden als Dauermagnete verwendet. Sie zeichnen sich durch eine hohe Koerzitivkraft aus und sind weitgehend stabil gegen entmagnetisierende Felder. Eingesetzt werden sie vorzugsweise als Lautsprecherring- und Kleinstmotorensegmentmagnete mit relativ unkomplizierter Form.

Anisotrope Barium- bzw. Strontiumferrite werden hierbei unter Anlegen großer äußerer magnetischer Felder aus der Suspension heraus verpresst. Die Arbeitsmasse, eine Ferrit-Wasser-Suspension mit einem Feststoffgehalt > 50 %, garantiert im Vergleich zur anisotropen Trockenpressmasse einen wesentlich größeren Ausrichtungsgrad der Magnetisierungsrichtungen der Weiß �schen Bezirke, da sich der magnetische Drehprozess in die Richtung des angelegten äußeren Feldes in einer Suspension wesentlich leichter ausführen lässt als im Verdichtungsprozess einer körnigen Trockenpressmasse bei zunehmender Packungsdichte. Das Energieprodukt bei vergleichbaren Formlingen ist hierbei mit einem Abfall von ca. 20 % verbunden. Letzteres schließt jedoch die Anwendunq der Trockenpreßtechnik zur Herstellung anisotroper Dauermagnete nicht aus; nur ist sie im Vergleich zur anisotropen Druckfiltration aus vorgenanntem Grund weniger verbreitet.

Verfahrenstechnische Merkmale:

Im Gegensatz zur Nasspresstechnik, wo krümlige Arbeitsmassen im Feuchtigkeitsgehalt zwischen 8 � 15% im überschuss dosiert werden, wird bei der Druckfiltration die Suspension unter Verwendung von vorzugsweise Hochdruckpumpen in das geschlossene Werkzeughohl gedrückt, wodurch es bereits während der Füllung über den Filter zur- Abscheidung von Filtratwasser kommt, sobald sich ein Differenzdruck Δp einstellt.

Infolge des hohen Wassergehaltes kommt es im Bereich der Suspension zur Ausbildung eines isostatischen Druckes, welcher sich mit zunehmender Filterkuchendicke in eine einachsige Druckwirkung (vergleichbar mit dem Trockenpressen) umwandelt. Das äußere Magnetfeld, ausgerichtet zwischen dem Ober- und Unterstempel des Werkzeuges, ist in dieser Phase schon wirksam und trägt zur besseren Abdichtung des Werkzeugsystems bei.

Je höher der Einspritzdruck ist, moderne Hochdruckmembranpumpen arbeiten bis 20 MPa, je niedriger wird der Füllraum gewählt.

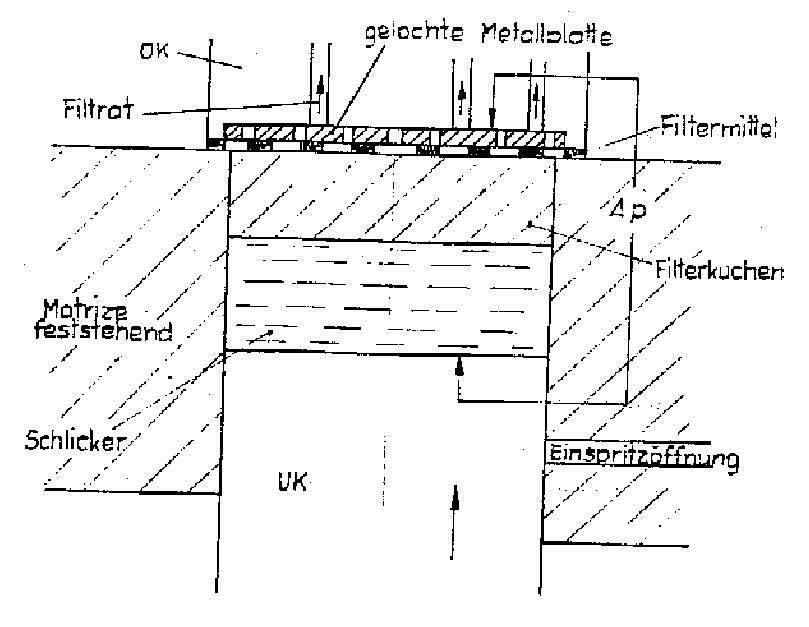

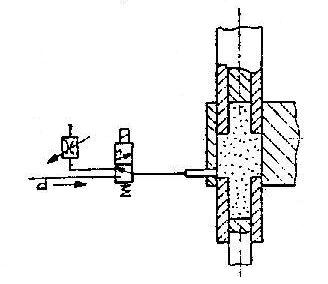

Der eigentliche Pressprozess als Filtrationsvorgang beginnt, wenn die Einspritzöffnung im Werkzeug durch den sich bewegenden Werkzeugstempel überfahren wurde. (Bild 6)

Der Druck auf den Schlicker wird vorwiegend über hydraulisch betätigte Werkzeugstempel aufgebracht, wobei der Filtrationsprozess über Filtermittel stattfindet (Papier-, Baumwoll- oder Metallfilter), die sich bei der einseitigen Entwässerung am Oberstempel und bei der zweiseitigen Entwässerung für Werkstückhöhen > 18 mm am Ober- und Unterstempel befinden.

Diese Filter stützen sich über metallische Lochplatten mit großer Bohrungszahl (Bohrungsdurchmesser ca. 0,7 mm) ab, über die das Filtratwasser zu betreffenden Vakuum-Absaugkanälen im betreffenden Werkzeugstempel geführt wird.

Nach [12] wird der Filtrationsprozess durch folgende Gleichung beschrieben:

( 1 / F ) * ( dv / dt ) = Δp / ( θ * ( ( α * ω * V) / F + β) )

Hierbei bedeuten

( 1 / F ) * ( dv / dt ) = die Filtrationsgeschwindigkeit, d. h. das in der Zeit t durch die Filterfläche F tretende Filtratvolumen V

Δp = Druckabfall über dem Filterkuchen

θ = dynamische Zähigkeit

der Flüssigkeit

ω = das Verhältnis des auf dem Filter verbleibenden Feststoffvolumens zum Volumen des hindurchtretenden Filtrats V

α = spezifischer Kuchenwiderstand, bezogen auf die Masse des trockenen Kuchens

β = Widerstand des Filtermittels

Für Δp = const., d. h. abnehmende Filtrationsgeschwindigkeit während der Filtrationsperiode und unter Berücksichtigung, dass der Kuchenwiderstand um den Faktor 100 größer ist als der Filtermittelwiderstand (β � α) und deshalb vernachlässigt werden kann, ergibt sich die zum Durchsatz der Filtrationsmenge V erforderliche Zeit nach Integration zu

t = (θ * ω * V� * α)/(2 * F� * Δp )

Bei Beachtung der Abhängigkeiten

ω - V = F * h

α = sw�

h = Kuchenhöhe

sw = spezifische Oberfläche

ergibt sich die Durchsatzzeit

t = k * ( θ * h� * sw� / ω * Δp)

Werden die technologisch beeinflußbaren Größen

θ = (über Arbeitstemperatur des Schlickers)

sw = (über Mahlfeinheit)

Δp = (über spezifischen Pressdruck)

ω = (über Feststoffgehalt des Schlickers)

konstant gehalten, vereinfacht sich diese Beziehung zu

t = k * h�

d. h., dass die Filtrationszeit unabhängig von der Filterfläche ist, aber eine quadratische Abhängigkeit zur Formlingshöhe besteht!

Bei zweiseitiqer Entwässerung über Ober- und Unterstempel verkürzt sich die Filtrationszeit um die Hälfte.

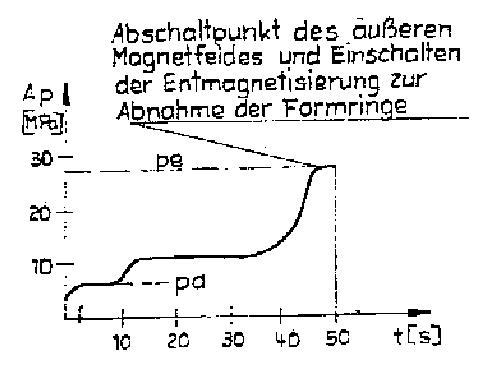

Während der größten Zeit des Filtrationsvorganges wird gemäß Bild 7 der spezifische Pressdruck konstant gehalten und nur in der letzten Phase steigt der spezifische Pressdruck schnell an, sollte dabei jedoch 30 MPa nicht überschreiten, da sonst Schieferungserscheinungen am Formling, verbunden mit Rissbildung nach dem Brennprozess auftreten.

Δp ergibt sich aus dem geometrischen Mittel von pa und pe

Δp = sqr( pa * pe )

Pa Einspritzpumpendruck

pe Abschaltdruck der Presse

Mit der Erhöhung des Feststoffgehaltes im Schlicker kann die Filtrationszeit wesentlich gesenkt werden. Die Grenze liegt bei ca. 65 % und ist durch die Pump- und Transportfähigkeit des Schlickers gegeben.

Die Gesamtzykluszeit bei der anisotropen Druckfiltration setzt sich aus folgenden Anteilen zusammen:

tg = tf + t + th

tf = Füllzeit des Werkzeughohls

t Filtrationszeit oder Presszeit

tH Hilfszeit für das öffnen und Schließen der Presse und für die Abnahme der Formlinge im entmagnetisierten Zustand

Pressen- bzw. werkzeugseitige Merkmale:

Die geringen Filtrationsgeschwindigkeiten werden vorteilhaft mit hydraulischen Pressen verwirklicht, die dazu eine hohe Variabilität bezüglich der Veränderung des Pressdruckes, der Presszeit und des Pressweges gestatten.

Diese Pressen arbeiten bei aufliegendem Oberstempel auf der Matrize im Abzugs- oder Ausstossverfahren bei wirkender Unterpressung. Die Magnetspulen zur Erzeugung des äußeren Magnetfeldes sind in wassergekühlter Ausführung um die Matrize und zur Verbesserung des magnetischen Feldes eventl. noch um den Oberstempel angeordnet.

Während nach dem Abzugsverfahren die Matrize durch den aufliegenden Oberkolben zwangsläufig gegen einen über den Unterkolben der Presse einstellbaren Gegendruck nach unten bewegt wird und dadurch der feststehende Unterkolben relativ in die Matrize eintaucht, steht im Ausstossverfahren die Matrize fest und der Unterkolben bewegt sich gegen den die Matrize abschließenden Oberkolben.

Letzteres bietet die Vorteile, dass

- die Spule um die Matrize ebenfalls nicht mit bewegt werden muss und

- die Presslingsabnahme im automatischen Prozess mit geringerem Aufwand verwirklicht werden kann.

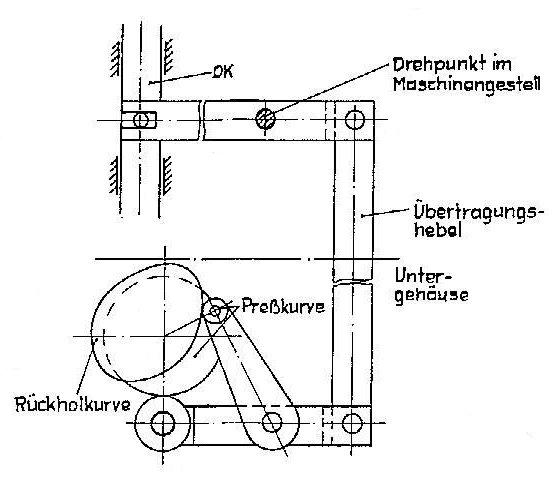

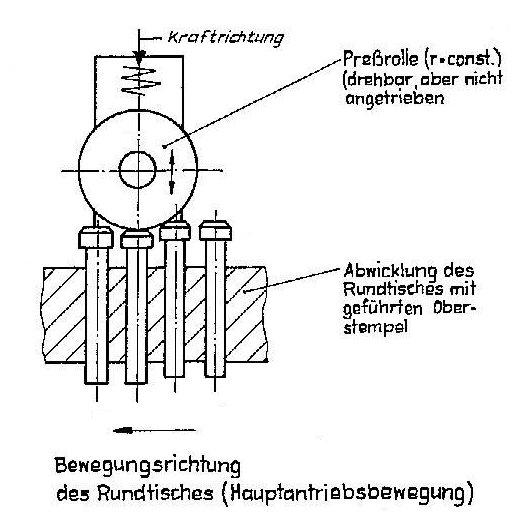

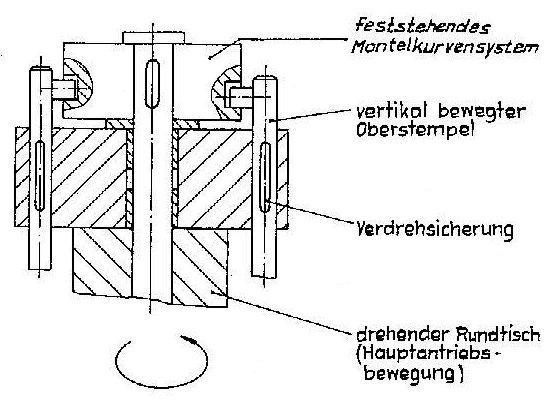

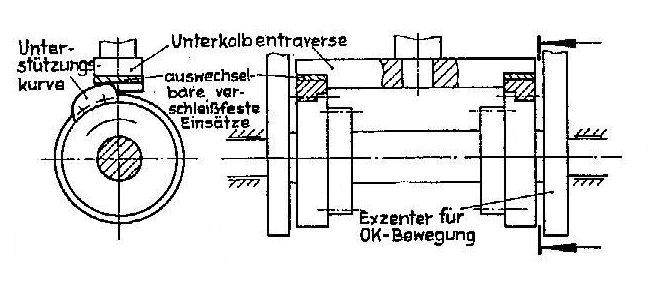

Eine hohe Produktivität im presstechnischen Ablauf kann andererseits durch mechanische Kurvenpressen nach dem Drehtischprinzip erzielt werden. (13 )

Der Kurvenablauf ist hierbei auf die erforderliche Filtrationsgeschwindigkeit ausgelegt und infolge der eintretenden Oberstempel in die feststehenden Matrizen kann mit gleichzeitiger Ober- und Unterpressung gearbeitet werden, was sich besonders vorteilhaft bei einer zweiseitigen Entwässerung auswirkt und außerdem die Ausrichtung der mit dem Rundtisch umlaufenden Magnetfelder günstig beeinflusst.

Die Magnetspulen in wassergekühlter Ausführung sind einzeln um jeden Unterstempel angeordnet und werden stromseitig über zugeordnete Schleifringe hinsichtlich Magnetisierung und Entmagnetisierung angesteuert.

Längere Standzeiten der Werkzeugdichtungen werden erreicht, wenn der schlitzartige Einspritzschlitz durch den eintretenden Oberkolben verschlossen wird, ohne dass das Dichtsystem des Unterkolbens die Einspritzöffnung überfahren muss (14] Werkzeugseitig wird nach (15) bei der anisotropen Druckfiltration unterschieden nach

- der Direkteinspritzung in das geschlossene Werkzeughohl bzw.

- dem Vorkammersystem bei indirekter Druckbeaufschlagung des Werkzeughohls.

Während im ersten Fall der Unterstempel im Außen- und Innendurchmesser sicher abgedichtet sein muss, wenn es zum Druckaufbau in der Matrize kommen soll, kann dies beim Vorkammersystem entfallen. über Schlickerleitkanäle wird hierbei die Masse in das Werkzeughohl gedrückt und mit Beginn der Pressbewegung werden dieselben verschlossen. über Werkzeugspalte bei zunehmender Verdichtung austretender Schlicker führt dann lediglich zur Druckerhöhung in der Vorkammer.

Bei Einsatz von Mehrfach-Presswerkzeugen auf hydraulischen Pressautomaten sind die betreffenden Unterstempel auf einer Traverse innerhalb der Vorkammer fest angeordnet und es braucht nur ein zentraler Verbindungsstempel beim Austritt aus der Vorkammer gut abgedichtet werden.

Unter maschinentechnischen Aspekt unterscheiden sich die hydraulischen Pressen für die anisotrope Druckfiltration gegenüber denen der Nass- oder Trockenpresstechnik nur durch

- an den Filtrationsprozess angepasste Pressgeschwindigkeiten, Pressdrücke und Druckhaltezeiten

- spezifische Ansteuerungsvorgänge für Ober- und Unterkolbenbewegung Massefüllung � Magnetisierung und Entmagnetisierung Filterpapierzu- und -abführung - Teileabnahme

- die Anordnung spezifischer Reinigungs- und Benetzungsvorrichtungen für Matrizen- und Unterstempeloberseiten.

Der grundsätzliche maschinentechnische und hydraulische Aufbau ist gleich, so dass in der weiteren Betrachtung nicht mehr gesondert auf die modifizierte anisotrope Druckfiltration suspensierter Massen eingegangen wird.

1.2. Presstechnischer Stand von repräsentativen Erzeugnissen der Technischen Keramik bei Darstellung werkzeug- und maschinenseitiger Pressprinzipien der Nass- und Trockenpresstechnik

1.2.1. Nasspresstechnik

Typische Erzeugnisse der Nasspresstechnik, die mittels reiner Oberpressung hergestellt werden, sind Schraubkappen, Fassungen, Sicherungen und Sicherungssockel sowie Leuchtensockel.

In Abhängigkeit von der Größe der Erzeugnisse und der sich daraus ableitenden erforderlichen Presskraft werden mechanische Kurvenpressen oder hydraulische Pressautomaten eingesetzt.

Während mechanische Kurvenpressen stets mit konstantem Weg fahren, können hydr aul i sche Pressen wahlweise weg- oder druckabhängig betrieben werden. Unabhängig von der Art der Pressweise muss die Einstellung jedoch so vorgenommen werden, dass das nach unten fahrende Oberwerkzeug in Pressstellung die Matrize bis auf den einzuhaltenden Ouetschspalt von 0,6 bis 0,8 mm verschließt.

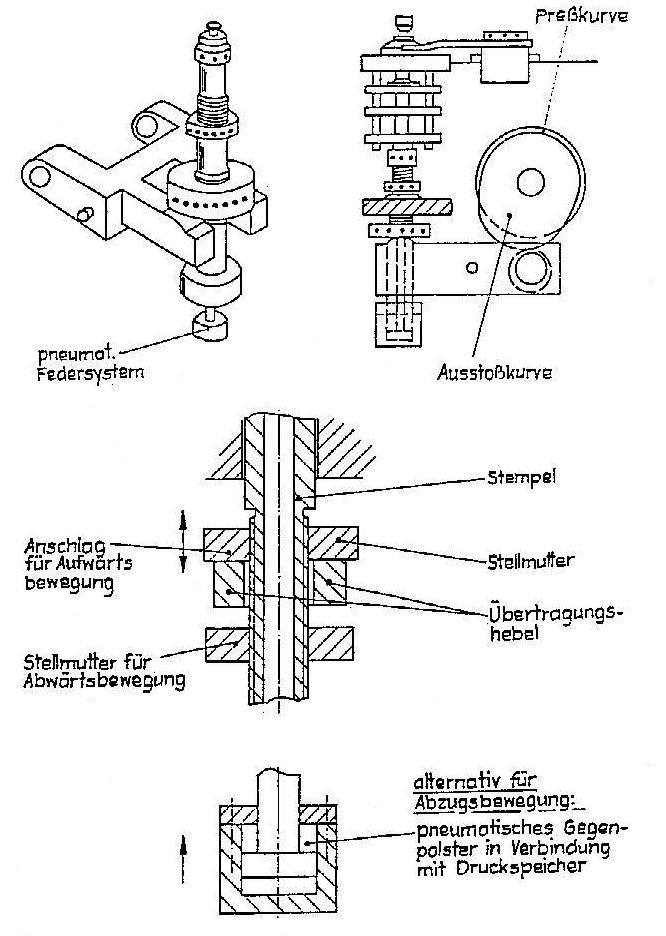

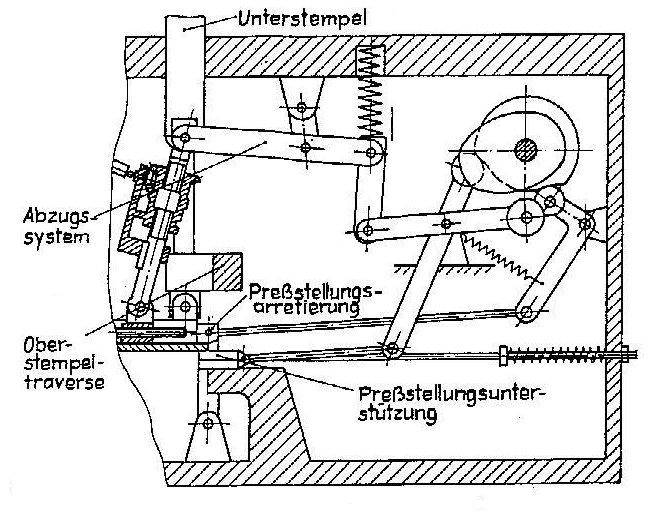

Ein typisches Presswerkzeug, welches mit reiner Oberpressung nach dem Ausstossverfahren arbeitet, wird in Abbildung 8 gezeigt.

Folgende werkzeugseitige Grundsätze gelten beim Arbeiten mit Oberpressung:

- Matrize ist feststehend und die spezifischen Pressabläufe werden nur durch den Oberkolben realisiert. Der Unterkolben führt lediglich eine Hilfsbewegung zum Ausstossen des Artikels aus [3], die durch abgestufte Federsysteme, bezogen auf unterteilte Unterstempel, auch zeitlich diffenziert gestaltet werden kann.

- Einsatz von vorgefederten Oberwerkzeugen, um eine gleichmäßigere Masseverteilung bei Gewährleistung eines weichen Aufsetzvorganges zu erreichen.

- Bei relativ flachen Erzeugnissen, zumal wenn sie große Aussparungen im Werkzeughohl des Oberstempels erfordern, werden über der Matrizenöffnung Vorfüllringe angeordnet, die mit Arbeitsmasse gefüllt sind und die beim Durchfahren des Oberkolbens mit einem Randspiel von 1 . . 2 mm ein seitliches Ausweichen der Masse oberhalb der Matrize verhindern und für eine vollständige Ausfüllung des Matrizenraumes sorgen.

- Vorfüllringe können entfallen, wenn das Matrizenhohl so groß ist, um die Arbeitsmasse im überschuss aufzunehmen. Der eintauchende Oberstempel bewirkt einen guten Fließvorgang bei stark aufsteigenden Werkzeugpartien, so dass durchaus topfartige Körper mit der öffnung nach oben hergestellt werden können.

- Berücksichtigung von Masseaustrittsbohrungen im Ober- oder Unterwerkzeug, wenn mit betreffenden Führungsbuchsen über zugeordnete Werkzeugstifte gefahren werden muss.

- In Pressstellung stützen sich die jeweiligen Unterstempel, die ebenenweise auf Traversen aufgeschraubt sind, zur Abführung der Presskraft auf das Pressengestell auf Distanzbolzen ab, so dass die erforderlichen Höhenmaße im Werkzeug eingehalten werden. Die Zentrierung erfolgt dabei entweder über einen feststehenden, auf der Grundplatte angeschraubten Mitteldorn oder über die Matrizenbohrung. Eine Pressbewegung wird von ihnen nicht ausgeführt.

- Zeitliche Versätze für eine gestufte Ausstossbewegung eines mehrfach unterteilten Unterstempelsystems werden über betreffende Anschläge und Federsysteme verwirklicht, so dass mit einem Hydraulikzylinder bei hydraulischen Pressen zur Erzeugung unterschiedlicher Unterkolbenbewegungen ausgekommen werden kann bzw. mit einem Pneumatikzylinder bei mechanischen Pressen.

- Beim Lösen des Unterstempels oder Seitenschiebers von geschlossenen Bodenzonen wird über eine zwangsläufige Stösselbewegung ventilartig der betreffende Stempel geöffnet, so dass während des Ausstossvorganges Luft nachströmen kann und somit die Bildung eines Vakuums vermieden wird.

- Gepresste Innen- oder Außengewinde werden nach Druckentlastung über zugeordnete Stempel freigespindelt. Je nach Erfordernis befinden sich dafür Ausdrehvorrichtungen in Form von Zahnradgetrieben am Unter- oder Oberkolben, die das Abschrauben betreffender Gewindehülsen von einem feststehenden Mittelstift mit gleichem Gewinde bewirken. In der Regel wird zeitabhängig die Drehbewegung pneumatisch oder hydraulisch nach dem Prinzip Ritzel/Zahnstange erzeugt. Notwendige Seitenschieber sind in der eingefahrenen Stellung exakt zu verriegeln, um zusätzliche Gratbildung zu verhindern.

- Die Presswerkzeuge sind so gestaltet, daß mit auswechselbaren Verschleisseinsätzen für Matrize und Stempelsysteme gearbeitet wird. Generell wird jedoch die Abrasivität der Masse im Werkzeug gesenkt durch das Beimischen von ca. 3% Pressöl zur Arbeitsmasse.

- In zunehmendem Maße wird angestrebt, Adapterwerkzeuge einzusetzen, um den Einrichtevorgang weitgehendst außerhalb der Presse vorzunehmen. Die Verwirklichung dieses Prinzips ist jedoch hierbei, im Gegensatz zur Trockenpresstechnik, mit erheblicheren Schwierigkeiten verbunden, da notwendige Seitenschieber und Gewindestempel zwar von der Presse angesteuert werden, aber mit dem Werkzeug eine Einheit bilden müssen.

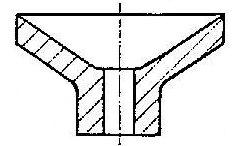

Großflächige Formlinge mit starken Profilierungen nach der Werkzeugunterseite, beispielsweise wärmekeramische Funkenkammerhälften, werden vorteilhaft auf hydraulischen Pressen im Abzugsverfahren mit vorwiegender Unterpressung hergestellt. (Bild 9)

Hierbei gelten folgende werkzeugseitige Grundsätze:

- Die Matrize ist über ein Traversensystem mit dem Unterkolben der Presse verbunden und wird durch den nach unten fahrenden Oberkolben, in dem sich dieser über Distanzelemente zur Sicherung des Quetschspaltes auf der Matrize abstützt, zwangsläufig gegen einen einstellbaren hydraulischen Widerstand in die untere Pressstellung mit gleicher Geschwindigkeit des Oberkolbens mitgenommen.

- Beim Eintauchen von in der Regel vorgefederten Oberwerkzeugen in den Matrizenhohlraum kommt es bereits zur leichten Vorverdichtung bis die eigentliche Pressbewegung durch Mitnahme der Matrize beginnt.

- Der Unterkolben ist fest auf der Grundplatte des Werkzeuges verschraubt und taucht relativ während der Pressbewegung in die Matrizenbohrung ein, wodurch es zum Fließen der Abeitsmasse von unten nach oben kommt und dabei die nach unten profilierten, mehrfach unterteilten Werkzeugbereiche gut mit Masse ausgefüllt werden.

- Eine Verbesserung des Fließverhaltens der Masse wird auch hierbei erzeugnisabhängig erreicht durch Zwischenentlüften, Druckhalten und Nachverdichten als Ergebnis einer hydraulischen Bewegungssteuerung des Oberkolbens der Presse und damit der Matrize.

- In Pressstellung wird die Matrize sowohl außen als auch in profilierten mittigen Bereichen durch zugeordnete Gegenbolzen unterstützt, um die aus der Wandreibung resultierenden Kräfte über die Werkzeuggrundplatte auf das Gehäuse zu übertragen. Vor Beginn der Abzugsbewegung werden diese Gegenbolzen mittels eines hydraulisch angesteuerten Seitenschiebers weggezogen, so dass durch die Abzugsbewegung der Matrize ebenfalls profilierte innen befindliche Bereiche freigelegt werden.

- Die Abzugsbewegung der Matrize wird über den Unterkolben der Presse eingeleitet, während der Oberkolben in die obere Ausgangsstellung gefahren wird.

- Bei wegabhängiger Steuerung wird die Füllstellung durch Aufwärtsbewegung der Matrize erreicht. Unterteilte und bewegbare Stempel des ansonsten auf der Werkzeuggrundplatte festgeschraubten Unterstempel systems werden dabei durch höhenabgestimmte Mitnehmerbolzen bzw. Anschläge auf die zugeordneten und erforderlichen Füllhöhen gefahren. Während der Abwärtsbewegung der Matrize in Pressstellunq ist es möglich, betreffende Anschläge oder Mitnehmerbolzen für die bewegbaren Bereiche des Unterstempelsystems so anzuordnen, dass über zeitlich verzögerte Bewegungen bis zu ihrer Unterstützung in Pressstellung bereichsbezogen das Fließen der Arbeitsmasse begünstigt wird und kritische Werkzeugbereiche ausreichend verdichtet werden.

- Im erforderlichen Fall wirken im feststehenden Unterkolben und u. U. auch im Oberkolben ventilartig Stössel, die ein leichtes Lösen des Oberkolbens vom Formling bzw. dessen gutes Abnehmen vom Unterkolben zulassen, ohne dass es zur Bildung eines Vakuums und damit verbundener Deformation des Formlings kommt. - Die hydraulischen Pressen können sowohl weg- als auch druckabhängig gefahren werden.

Alternativ zum Abzugsverfahren kann reine Unterpressung auch im Ausstossverfahren durch einen mit dem Unterkolben der Presse verbundenen Unterstempel eines speziell gestalteten Werkzeuges bei feststehender Matrize erreicht werden.

Die Pressbewegung des Unterstempels darf dabei jedoch erst einsetzen, wenn die Matrize bis auf den über Distanzbolzen einzuhaltenden Quetschspalt durch den herabfahrenden Oberkolben verschlossen wurde.

Bei modernen, freiprogrammierbaren hydraulischen Pressen wird die Wahl des Pressverfahrens, ob Abzugs- oder Ausstossverfahren erzeugnisabhängig durch den zu treibenden Werkzeugaufwand bestimmt.

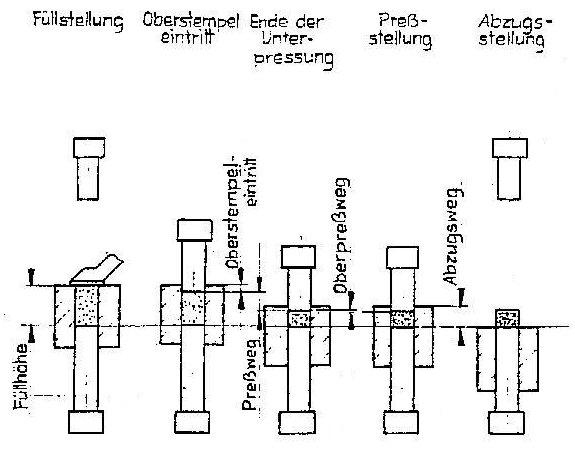

1 2.2. Trockenpresstechnik

Ausgehend von der möglichen Art der Druckwirkung, einseitig oder- zweiseitig, lassen sich bei der einachsig wirkenden Presstechnik in der Technischen Keramik 3 Pressweisen ableiten:

- Oberpressung (einseitige Druckwirkung)

-eintretender Oberkolben

-feststehende Matrize

-feststehener Unterkolben (verbunden mit Werkzeuggrundpl atte) - Unterpressung (einseitige Druckwirkung)

- direkte Unterpressung

-Oberkolben feststehend (eintauchend oder aufliegend)

-Matrize feststehend

-eintauchender Unterkolben - indirekte Unterpressung

-bewegter eintretender Oberkolben

-bewegte Matrize Vmatr = V ok Matrize zwangsläufig bewegt

-feststehender Unterkolben (verbunden mit Werkzeuggrundplatte)

- gleichzeitige Ober- und Unterpressung (zweiseitige Druckwirkung)

- mit direkter gleichzeitiger

Unterpressung

-gleichzeitig eintretender Ober- und Unterkolben im einstellbaren Geschwindigkeitsverhältnis

-Matrize feststehend - mit indirekter gleichzeitiger Unterpressung

-bewegter eintretender Oberkolben

-Matrizengeschwindigkeit VMatr < Vok

Matrize zwangsbewegt reibungsabängige Mitnahme(kaum noch angewandt)

-feststehender Unterkolben (verbunden mit Werkzeuggrundplatte)

Die direkte Ober- oder Unterpressung wird dadurch erreicht, dass die unmittelbar am bewegten Pressstempel liegenden Masseteilchen zuerst und direkt bewegt werden und dabei die größte Strecke zurücklegen [3). Der Verdichtungsweg verringert sich jedoch mit zunehmender Entfernung vom bewegten Stempel, während die Reibungsarbeit zunimmt.

Die indirekte Unterpressung wird dagegen erzielt, wenn infolge der Matrizenbewegung bei zunehmender Wandreibung der Unterstempel relativ in die Matrize eintaucht und es damit durch eintretenden seitlichen Massefluß zur Erhöhung der inneren Reibung mit zunehmender Verdichtung über den an sich feststehenden Unterkolben kommt.

Dieser Verdichtungseffekt verstärkt sich mit zunehmendem Höhen/Durchmesser-Verhältnis [16). Bei dem in der Technischen Keramik vorhandenem Teilespektrum überwiegen zu ca. 90 % die Erzeugnisse mit relativ geringen geometrischen Abmessungen bei einem günstigen Höhen/Durchmesser-Verhältnis, so dass die indirekte Unterpressung in Näherung zu vergleichbar guten Verdichtungserscheinungen bei den erforderlichen spezifischen Pressdrücken < 300 MPa führt.

Ausgehend von diesen geringen Erzeugnisabmessungen in der Technischen Keramik und den vorliegenden relativ geringen spezifischen Pressdrücken hat es sich als notwendig erwiesen, mit einer zwangsläufig gesteuerten Matrizenbewegung zu arbeiten.

Dies im Gegensatz zur federnd abgestützten (schwimmenden) Matrize, wo durch den Einfluß der Federn Unbestimmtheiten auftreten, die bei kleiner Formlingshöhe und geringen spezifischen Pressdrücken keine exakte Bestimmung der Lage der neutralen Faser zulassen.

Einerseits dürften die beim Arbeiten mit schwimmender Matrize eingesetzten Federsysteme nicht zu stark bemessen sein, um der auftretenden Wandreibung einen möglichst geringen Widerstand entgegen zu setzen, andererseits müssen sie aber die meist in ihren Führungen stark verschmutzte Matrize sicher wieder in ihre Füllstellung zurückführen. Die dazu benötigten Kräfte sind in der Regel so groß, daß bei den relativ geringen spezifischen Pressdrücken in der Technischen Keramik eindeutige Abhängigkeiten zwischen der zunehmenden Wandreibung und dem Einsetzen der Matrizenbewegung nicht bestehen.

Die Zone der geringsten Formlingsverdichtung (neutrale Faser) kann mit zwangsläufig bewegter Matrize in gewollte Bereiche verschoben werden, besonders wenn im Wechsel zwischen Ober-und Unterpressung mit Nacheinanderverdichtung gearbeitet wird. Die gleichmäßigste Verdichtung für Erzeugnisse mit relativ großem Durchmesser und großer Höhe wird mit gleichzeitiger Ober- und Unterpressung durch gleichzeitig in die feststehende Matrize eintretenden Ober- und Unterstempel erzielt.

Für Formlinge mit kleinem Durchmesser dagegen verringert sich die Gleichmäßigkeit der Verdichtung nicht wesentlich, wenn zur Oberpressung eine indirekte gleichzeitige Unterpressung über eine gesteuerte Matrizenbewegung wirkt.

Für federnd abgestützte Matrizensysteme sind die Geschwindigkeitsverhältnisse der sich mit zunehmender Wandreibung bewegenden Matrizen dagegen nicht exakt bestimmbar, so dass das Verhältnis zwischen Ober- und Unterpressung demzufolge auch nicht direkt beeinflußbar ist.

Zu Beginn der Matrizenbewegung ist die Matrizengeschwindigkeit, trotz zunehmender Wandreibung,

VMatrize < VOberkolben ,

Sie nähert sich aber mit zunehmender Verdichtung dem Verhältnis

VMatrize = VOberkolben ,

d. h. dass dann indirekte Unterpressung vorliegt und keine gleichzeitige Ober- und Unterpressung mehr wirkt.

Für VMatrize = 0,5 VOberkolben

liegt die Zone der geringsten Verdichtung näherungsweise in der Mitte.

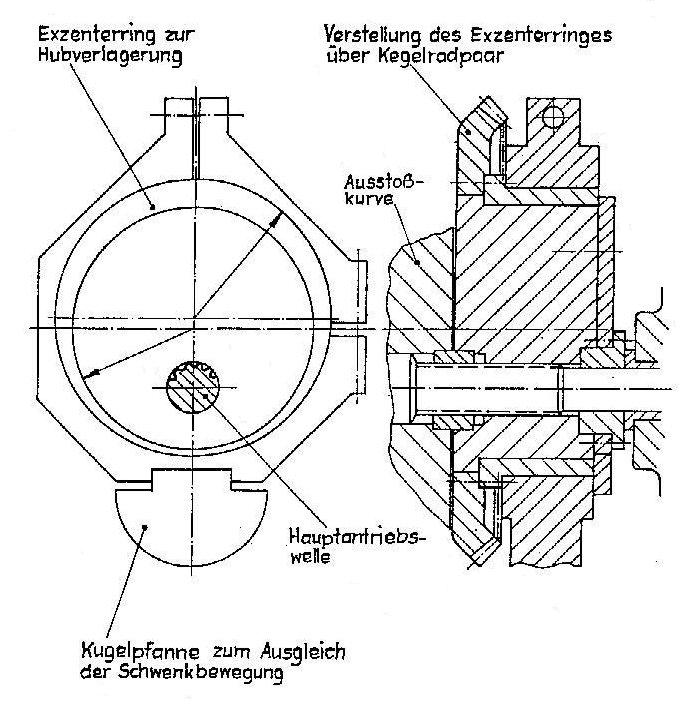

Durch Verstellung von Geschwindigkeit und Weg der Matrize in zwangsläufiger Form kann die neutrale Faser gewollt beliebig nach oben oder unten verlagert werden. (Bild 10)

Maschinentechnisch ist das zwangsläufige Matrizenabzugsverfahren zur Erzielung einer gleichzeitig wirkenden Ober- und Unterpressung mit dem Vorteil verbunden, dass nicht der mit der Hauptgegenkraft belastete Unterstempel bewegt werden muss, sondern lediglich die Matrize, die anteilmäßig weniger als 40 %der Nennpresskraft aufnimmt. Die Gegenhaltekraft der Matrize muss allerdings in der Bewegung, bei Gewährleistung der Verstellbarkeit der Wege, aufgebracht werden.

Ein weiterer Vorteil leitet sich daraus ab, daß die gesteuerte Matrizenbewegung gleichzeitig zum Freilegen des Formlings verwendet werden kann. Die hierbei auftretende Kraft übersteigt ebenfalls nicht 40 % der Nennpresskraft.Verallgemeinernd lässt sich daraus ableiten, daß bei Verwirklichung einer gesteuerten Matrizenbewegung für den Pressvorgang zum Freilegen des Formlings nach dem Matrizen-Abzugsverfahren gearbeitet wird und bei Vorhandensein einer Pressbewegung über den Unterstempel das Ausstossverfahren bei feststehender Matrize zur Anwendung gelangt.

In beiden Fällen dient der Unterkolben der Presse der Realisierung einer Pressbewegung und einer Bewegung zum Entformen des Formlings, was maschinentechnisch mit Vereinfachungen verbunden ist.

Die zuordenbaren Werkzeugbewegungen des Oberstempels, des Unterstempels und der Matrize sind bestimmend für die drei möglichen Pressweisen der einachsigen Presstechnik zur Erreichung von Oberpressung, Unterpressung und gleichzeitiger Ober-und Unterpressung.

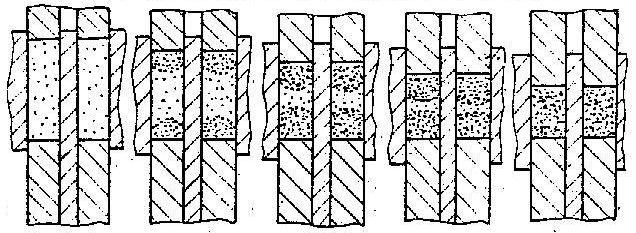

Reine Oberpressung nach Bild 11 findet insbesondere bei sehr flachen Erzeugnissen, beispielsweise Gehäuseschalen, Anwendung, die dazu querschnittsmäßig wenig profiliert sind. Das Höhen/Durchmesser-Verhältnis ist hierbei klein.

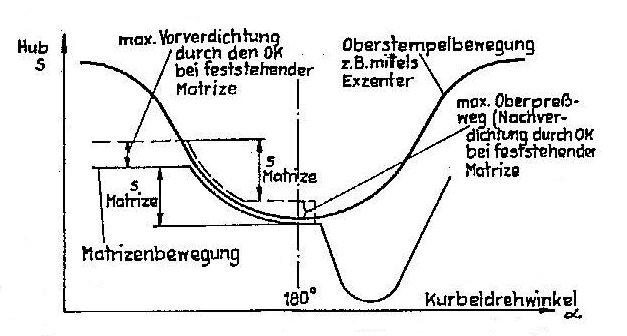

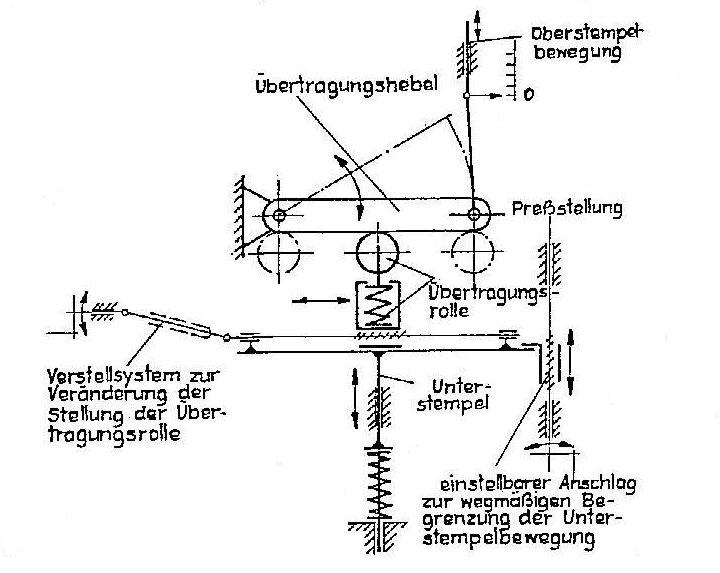

Mit zunehmendem Höhen/Durchmesser-Verhältnis müssen die Formlinge zur Erreichung einer in Näherung gleichmäßigen Dichteverteilung mit Ober- und Unterpressung verdichtet werden,wobei für Teile mit mittlerer Höhe und Durchmesser sich diese Pressweise als Nacheinanderpressung, vorwiegend auf mechanischen Pressautomaten, durchgesetzt hat. [17] (Vergl. dazu Bild 12)

Formlinge mit großen geometrischen Abmessungen bei einem Höhen/Durchmesser-Verhältnis 1:1 bzw. nach [2] bei

U * Δh / A > 2

sind mit gleichzeitiger Ober- und Unterpressung durch gleichzeitig eintretende Ober- und Unterstempel herzustellen.

Für großflächige Teile werden dazu vorzugsweise hydraulische Pressautomaten eingesetzt.

Pressen von Formlingen mit einseitigen Querschnittsprofilierungen

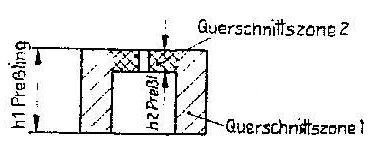

Um eine gleichmäßige Verdichtung bei einseitig unterschiedlichen querschnittshöhen des Formlings zu erzielen, z. B. für topfartige Schalenkerne, muss mit unterteilten Unterstempeln im Werkzeug gearbeitet werden, denen unter Beachtung des für die jeweilige Masse geltenden Füllfaktors proportionale Füllräume zuzuordnen sind.

Eine hohe Gleichmäßigkeit der Verdichtung wird erreicht, wenn während des Pressvorganges in allen Querschnittszonen des Formlings eine im Verhältnis gleiche Volumenverringerung stattfindet, so dass Masseabwanderungen in Zonen geringerer Dichte vermieden werden.

Betreffende Unterstempel bzw die Matrize sind aus diesem Grund in der Bewegung so zu steuern, dass eine qeschwindigkeitsproportionale Verdichtung verwirklicht wird.

Dies bedeutet, dass, den jeweiligen Presswegen zugeordnet, mit unterschiedlichen Geschwindigkeiten für betreffende Unterstempel eines unterteilten Systems gepresst werden muss.

Je nachdem, ob mit direkter oder indirekter Unterpressung gearbeitet wird, sind dazu bei einem doppelt unterteiltem System entweder Matrize und Unterstempel oder zwei getrennte Unterstempel geschwindigkeitsproportional anzusteuern.

Maschinentechnisch ist jedoch die getrennte Ansteuerunq eines unterteilten Unterstempelsystems mit erheblichen äufwendungen verbunden [18], so dass in der Praxis mit Vereinfachungen gearbeitet wird, die aber infolge Masseverschiebungen mit ungleichmäßigen Dichteverteilungen und damit unterschiedlichen Brennschwindungen verbunden sind.

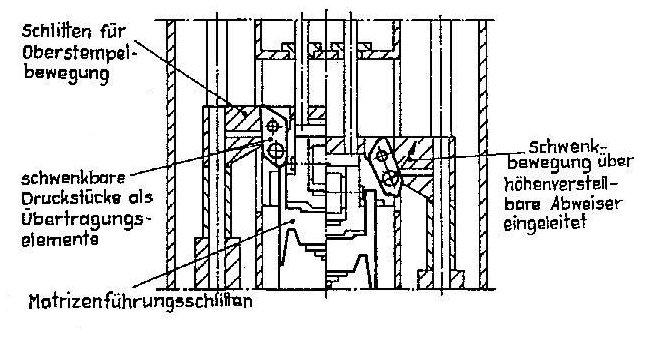

Die proportionale Füllraumzuordnung erfolgt hierbei durch Vorheben eines Stempels, indem derselbe über einen in der Länge abgestimmten Mitnehmerstift zwangsläufig durch die Untertraverse des Unterstempels in seine Füliposition mitgenommen wird, wenn die Füllstellung der Matrize eingefahren wird. [19,20] In Füllstellung ist dieser Mitnehmerstift eingespannt zwischen Werkzeuggrundplatte und Untertraverse des Unterstempels der Presse. Nach erfolgter Vorverdichtung durch den eintretenden Oberstempel (Oberpressung) wird zu einem bestimmbaren Zeitpunkt die Matrize zwangsläufig abwärts bewegt, so dass der Mitnehmerstift freigegeben wird.

Mit zunehmender Verdichtung der größten Formlingshöhe wird der Querschnitt mit der kleinsten Presslingshöhe durch den weiter eintauchenden Oberstempel nur verschoben, bis der betreffende Unterstempel in Pressstellung sich auf einen Querschlitten abstützt. Dadurch kommt es zu Masseverschiebungen in die Zonen geringer Dichte, wodurch bei neueinsetzender Endverdichtung in Form von Oberpressung überpressungen entstehen, die zu Schieferungen, Rissen oder Abplatzungen führen können. (Bild 13)

Diese Masseabwanderungen können durch entsprechend korrigierte Füliräume aber so gesteuert werden, dass sich eine in Näherung gleichmäßige Dichteverteilung mit vertretbaren Toleranzen nach der Brennschwindung einstellt.

Das Freilegen des Formlings erfolgt durch Matrizenabzug dergestalt, dass über zugeordnete Keile der Unterstützungsschieber seitlich weggezogen wird, so dass der betreffende Unterstempel durch Federkraft in seine untere Anschlagposition gezogen wird.

Vorzugsweise werden hierbei Adapterwerkzeuge eingesetzt, die ein Ausrichten außerhalb der Presse gestatten und damit eine schnelle Betriebsfähigkeit der Presse bei notwendigem Werkzeugwechsel sichern.

Gut verpressbare und entformbare Steatitmassen mit einem hohen Magnesiumsilikat-Anteil (Speckstein, Talk im Bereich von 75 bis 85 %) erlauben im Trockenpressverfahren nach dem Abzugsprinzip bei ausreichender Verdichtung ebenfalls die Herstellung von Innengewinden, beispielsweise an NH-Sicherungen, die üblicherweise sonst nur im Nasspressverfahren herstellbar sind.

Die Masse wird hierbei im Matrizenraum um vorgehobene Gewindebolzen gepresst, die vor Beginn der eigentlichen Abzugsbewegung aus dem Formling herausgeschraubt werden.

Diese Gewindebolzen können sowohl am Unterstempel- als auch am Oberstempelsystem angeordnet sein, wobei im letzten Fall die ausgefahrenen Gewindebolzen in die mit Masse gefüllte Matrize eintauchen müssen.

Die Gewindebolzen arbeiten in der Regel zusammen mit zugeordneten Gewindebuchsen und Zahnradübersetzungsstufen, so dass auch die Mehrfachanordnung von Formlingsnestern im Presswerkzeug sinnvoll möglich ist.

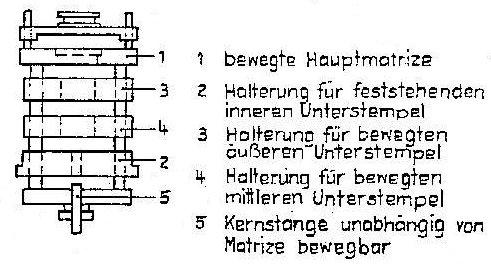

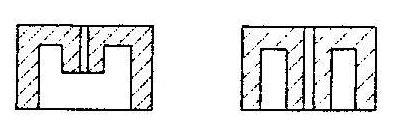

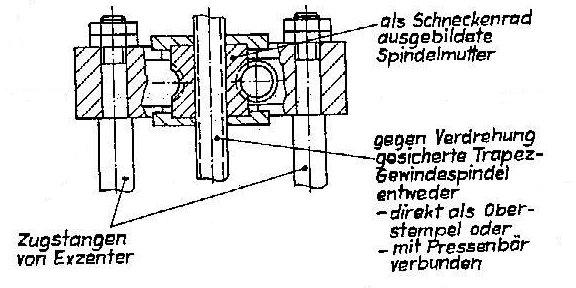

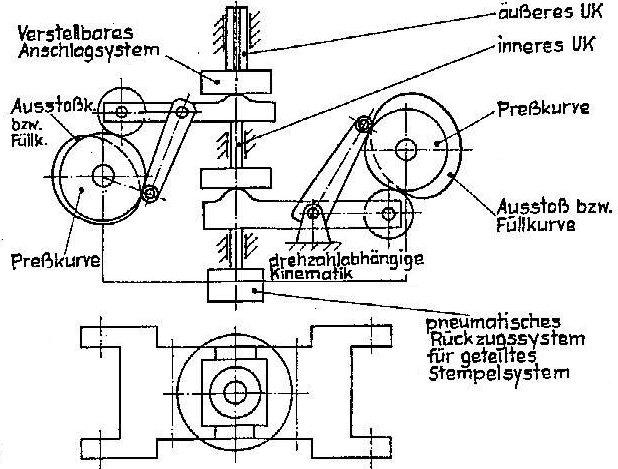

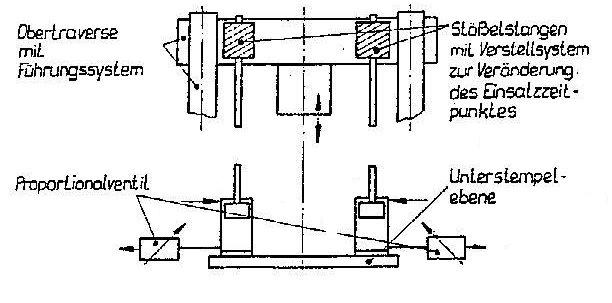

Bekannt sind ebenfalls Matrizen-Führungssysteme in Adapterausführung der Firma Yoshizuka/Japan zur Herstellung sehr komplizierter Presslingsformen (Bild 14), die neben der eigentlichen Matrizenaufnahmeplatte mit ein oder zwei weiteren Ebenen für je einen bewegbaren äußeren und inneren Unterstempel arbeiten und die, den jeweiligen Ebenen zugeordnet, mit pneumatischen Federsystemen zur Erreichung einer stempelzugeordneten einstellbaren Gegenkraft arbeiten.

Die Bewegung der betroffenen Unterstempelebenen wird dabei über einstellbare Stößelstangen von der Oberstempelbewegung abgeleitet.

Der Zeitpunkt des Mitlaufens der unterteilten Unterstempelsysteme zur Bewegung der zwangsläufig angesteuerten Hauptmatrize ist durch einstellbare pneumatische Gegenkräfte veränderbar und die endgültige Pressstellung der jeweiligen Stempelebenen auf Festanschlag wird durch in der Länge abgestimmte Distanzelemente von der Endstellung der Hauptmatrize bzw. von der Pressstellung des Oberstempels abgeleitet.

Nach abgeschlossenem Pressvorgang wird der Matrizen- und der Unterstempelabzug zwangsläufig dergestalt eingeleitet, dass in gestufter Form, entsprechend der Profilierung des Formlings, die pneumatisch unterstützten Stempelebenen nach Ziehen beteffender Keile zwangsläufig durch die Hauptmatrizenebene mit in ihre Abzugsstellung gezogen werden. Damit wird eine stufenweise Entlastung des Presslings in Umfangsrichtung erreicht und zu starke Abzugskräfte vermieden. Das gleiche Prinzip wird nach [21) realisiert durch ein hydraulisch ansteuerbares Adaptersystem zur Mehrebenenansteuerung, mit welchem auf jeweiligen Adapterebenen angeordnete Unterstempel durch eine zugeordnete Meß- und Regelelektronik in ihrer Geschwindigkeit völlig unabhängig voneinander verf ahren werden können, wodurch ein reproduzierbarer Pulverfluß zur Sicherung eines gleichmäßigen Verdichtungsvorganges bei gleichzeitig wirkender Ober- und Unterpressung erreicht wird.

Das Freilegen des Formlings erfolgt hierbei nicht durch gestufte Abzugsbewegungen aller Adapterebenen, sondern zuerst wird zwangsläufig die Matrize abgezogen und danach werden die anderen Unterstempel stufenweise hydraulisch hochgefahren, bis am Ende der Formling nur noch auf einem zentralen Unterstempel aufsitzt.

Aufgrund der vorhandenen mikroprozessor-gesteuerten Meß- und Regelelektronik weist dieses System im Vergleich zu [20) eine höhere presstechnische Variabilität auf, die jedoch mit wesentlich höherem maschinen- und werkzeugtechnischem Aufwand verbunden ist.

Keine prinzipielle änderung der Ober- und Unterpressung tritt ein, wenn nach [22] mit geteilter und einseitig bewegbarer Matrize gearbeitet wird. (Bild 15)

Diese Verfahrensweise besitzt den Vorteil, daß unsymmetrisch geformte großflächige Platten mit kleinen Bunden oder Ansätzen gepresst werden können, ohne dass es zu größeren Dichteunterschieden in betreffenden Ouerschnittszonen kommt.

Während im feststehenden Matrizenbereich hierbei nur geringe Formlingshöhen mit reiner Oberpressung gegen die von unten unterstützte bewegliche Matrize herstellbar sind, kann über das zugeordnete Unterstempelsystem gegen den nach unten f ahrenden Oberstempel mit gleichzeitiger Ober- und Unterpressung gearbeitet werden.

Nach Abschluss des Verdichtungsvorganges werden die Formlinge nach unten aus dem feststehenden Matrizenbereich ausgestoßen, wenn zuvor der bewegliche Matrizenteil nach unten weggefahren wurde.

Pressen von Formlingen mit doppelseitiqen Querschnittsprofilierungen

Infolge der im Trockenpressverfahren während des Verdichtungsvorganges schnell zunehmenden inneren und äußeren Reibung ist das Vermögen der ansonsten gut rieselfähigen Pressmasse gering, in entsprechende profilierte Oberstempelwerkzeuge entgegen der Pressrichtung aufzusteigen.

Dies ist unter Umständen bedingt gegeben, wenn die Aussparungen im Oberwerkzeug von geringer Tiefe sind, wobei in den meisten Fällen die unzureichende Masseausfüllung mit den damit verbundenen Dichteunterschieden nach dem Pressvorgang zu qualitativen Nachlässen führt. Geringfügige Verbesserungen sind aber mit vorgefederten Oberstempeln prinzipiell erreichbar. (23]

Mit folgenden Verfahrensweisen können diese nachteiligen Effekte reduziert bzw. sogar minimiert werden:

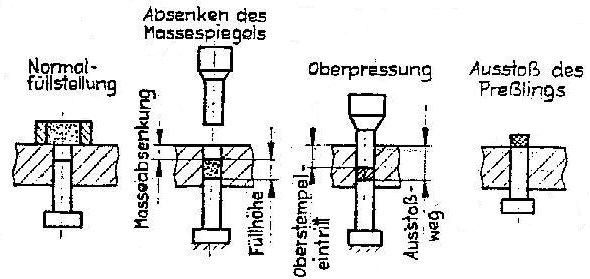

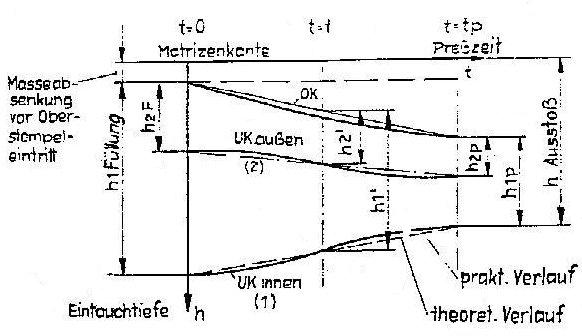

Bei Profilierungen zur Oberseite der Matrize durch Absenken eines Werkzeugstempels nach Massefüllung der Matrize, entsprechend der Vorhebung im Oberwerkzeug: (Bild 16)

Mit dieser Verfahrensweise kann keine exakte Füllraumzuordnung erreicht werden.

Die Masseabsenkung, besonders im übergangsbereich zu noch vorgehobenen Werkzeugstempeln, ist nicht genau definierbar und infolge allmählicher Masseübergänge kommt es in diesen Bereichen bei Eintreten des Oberstempels zu überpressungen.

Im Vergleich zur Arbeitsweise mit nicht abgesenkten Massezonen sind jedoch qualitative Verbesserungen nachweisbar.

- Bei Profilierungen zum Innenbereich des Oberstempels durch Vorheben eines bewegbaren Werkzeugstempels nach Eintritt des Oberstempels in die Matrize (Bild 17).

Die Steigbewegung der Masse wird im Anfangsstadium der Verdichtung unterstützt durch die Aufwärtsbewegung eines betreffenden Werkzeugstempels (vorzugsweise eines Mittelstiftes) , wodurch die Pressmasse in die jeweiligen freien Bereiche des Oberstempels gedrückt wird.

Um hierbei eine den betreffenden Füllhöhen zugeordnete proportionale Verdichtung zu erreichen, ist es zweckmäßig, neben einer Unterstempelunterteilung mit seperat ansteuerbaren unterteilten Oberwerkzeugen zu arbeiten.

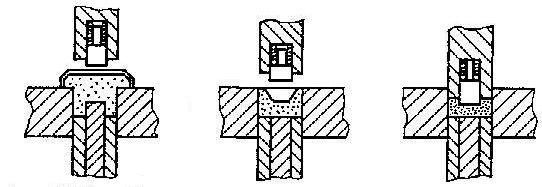

- Bei Profilierungen zum Innenbereich des Oberstempels durch Wirken eines pneumatischen Impulses vor dem Fertigpressen (24). Das Funktionsprinzip ist aus Bild 18 ersichtlich.

Zur Erreichung gleichmäßiger Füll- und Verdichtungsverhältnisse wird die volumenvordosierte Arbeitsmasse bei durch einen vorgefederten Oberstempel verschlossener Matrize mit Hilfe eines von der Presse zwangsläufig ausgelösten, seitlich einwirkenden pneumatischen Impulses vor dem Fertigpressen aufgelockert.

Eine Unterstützung der Massesteigbewegung wird ebenfalls dadurch erreicht, wenn über ein im Oberstempel gesteuertes Ventil mit Filtereinsatz kurzzeitig ein Vakuum wirkt.

Das Füllprinzip ermöglicht hierbei auf der Grundlage einer proportionalen Füllraumzuordnung für Teile mit an der Ober - und Unterseite vorliegendem kompliziertem Höhenprofil ebenfalls einen den jeweiligen Füllräumen zugeordneten proportionalen Verdichtungsvorgang dadurch, dass neben einer unterteilten Unterstempelbewegung mit einer unterteilten Oberstempelbewegung gearbeitet werden kann.

Durch die nach diesem Füllprinzip durchführbare Unterteilung der Ober- und Unterstempelbewegung wird es mit mechanischen Trockenpressen möglich, bei Gewährleistung einer gleichmäßigen Füllung das Füllverhältnis während des Betriebes zu variieren und die Verdichtung proportional bzw. in einem gewollten Verhältnis zueinander zu verwirklichen, wodurch auch für Teile mit kompliziertem beidseitigen Höhenprofil gleichmäßige Dichteverteilungen nach dem Pressvorgang erreicht werden.

Durch diese Verfahrensweise konnten bei Einsatz von modifizierten Trockenpressautomaten TPA 45 des Sondermaschinenbau Engelsdorf vormals nassgepresste Sicherungspatronen mit wesentlich verbesserten qualitativen Eigenschaften im Trockenpressverfahren bei Durchsetzung eines hohen Automatisierungsgrades hergestellt werden.

Für die presstechnische Herstellung von doppelseitig profilierten Formlingen mit einer hohen Gleichmaßigkeit der Dichteverteilung sind komplizierte Maschinensysteme erforderlich, die eine unabhängige änsteuerung unterteilter Ober- und Unterstempelsysteme gestatten müssen.

Die in der Technischen Keramik notwendigen relativ geringen spezifischen Pressdrücke begünstigen dabei die Herstellung komplizierter Presslingsformen mit in Näherung gleichmäßigen Dichteverteilungen nach vorgenannten Verfahrensweisen.

Entscheidend ist die Verwirklichung einer geschwindigkeitsproportionalen Verdichtung zugeordneter gleichmäßig ausgefüllter Füllräume durch separat ansteuerbare und unterteilte Ober- und Unterstempel eines betreffenden Werkzeugsystems.

1.3. Ableitung und Beurteilung erzeugnisspezifischer proportionaler Verdichtungsabläufe zur Trockenpresstechnik im Zusammenhang mit werkzeug- und maschinentechnischen Erfordernissen

1.3.1. Proportionale Verdichtungsmöglichkeiten für geometrische Grundformen

Schwierigkeiten bei der Erreichung einer gleichmäßigen Dichteverteilung während des Verdichtungsvorganges entstehen vorwiegend dann, wenn Formlinge mit stark unterschiedlichem Ouerschnittsprofil zu pressen sind.

Der Grund hierfür ist, dass nicht in jedem Fall werkzeug- und maschinentechnisch gewährleistet werden kann, dass ausgehend vom proportionalen Füllvolumen, eine gleichmäßige und proportionale Volumenverringerung aller Querschnittszonen eines kompliziert gestalteten Formlings durch seperat gesteuerte Werkzeugstempel erreicht wird.

Bei differenzierten Presswegen wären dazu angepasste unterschiedliche Pressgeschwindigkeiten betreffend unterteilter Werkzeugstempel notwendig, deren Realisierung unter Umständen mit hohem werkzeug- und maschinentechnischem Aufwand verbunden ist.

Letzteres ist der Grund dafür, dass in der Presstechnik der Technischen Keramik bei spezifischen Pressdrücken < 300 MPa oftmals mit vertretbaren Kompromissen gearbeitet wird, wenn geforderte Maß-, Form- und Lagetoleranzen nach der Brennschwindung noch eingehalten werden.

Bei der einachsigen Trockenpresstechnik ist die Volumenverringerung der in die Matrize lose eingeschütteten Arbeitsmasse während des Verdichtungsvorganges nur auf die zunehmenden Presswege zugeordneter oberer und unterer Werkzeugstempel zurückzuführen, da die Querschnittsfläche des entstehenden Formlings sich nicht verändert.

Damit lässt sich höhenabhängig folgende anzustrebende Proportionalitätsbeziehung der Füll- und Presshöhen für den gesamten Verdi chtungsvorgang formulieren:

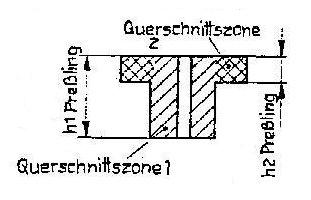

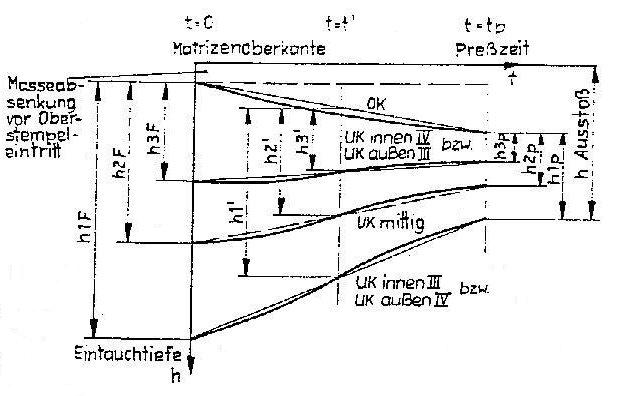

Für den Erzeugnistyp I nach Bild 19 gilt:

(h2 Füllung / h2 Füllung (t = 0)) = (h'1 / h'2) = (h2 Preßling / h2 Preßling (t = tp))

Bei Abweichungen von diesem Verhältnis kommt es zu Masseverschiebungen in Zonen geringerer Dichte, die bei Erreichen der Endpressstellung zugeordneter Werkzeugstempel zu überpressungen betreffender Querschnittszonen führen.

Für vorgenannten Erz eugni styp ist dabei querschni ttsbez ogen eine gleichzeitige und möglichst gleichmäßige Ober- und Unterpressung mit einem geteilten und seperat ansteuerbaren Unterstempelsystem anzustreben, wobei unter Umständen erzeugnisabhängig das Verhältnis zwischen Ober- und Unterpressung gewollt verändert wird.

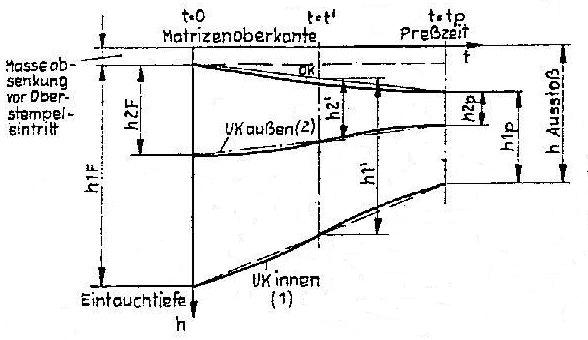

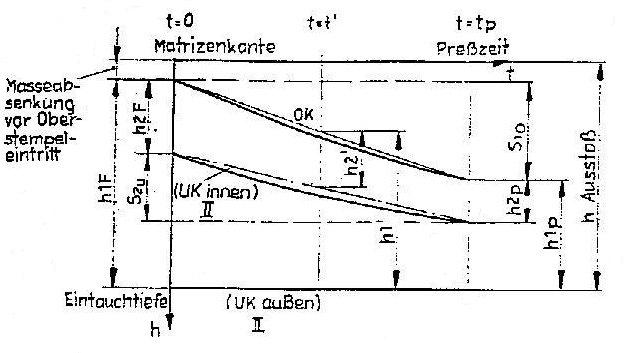

In Bild 20 und 21 wird gezeigt, welche bewegungs- und Geschwi ndi gkei tsverhäl tni sse werkzeugseiti g zu realisieren sind, wenn entweder die Querschnittszone 1 oder 2 mit gleichmäßiger Ober- und Unterpressung verdichtet werden soll.

Der Gesamtpressweg für die Querschnittszonen 1 und 2 leitet sich aus den Beziehungen ab.

- s1p = h2f - h2p

- s2p = h2f - h2p

Im Prinzip gleiche Verhältnisse ergeben sich für den zuordenbaren topfartigen Erzeugnistyp II nach Bild 22, nur dass hierbei der äußere Unterstempel den größeren Pressweg im Vergleich zum inneren realisieren muß, d. h. in den dargestellten Diagrammen würden sich die Funktionen für den inneren und äußeren Unterstempel vertauschen.

Das Beispiel nach Bild 20 läßt sich maschinentechnisch einfacher verwirklichen, da die Querschnittszone 2 ausschließlich mit Oberpressung verdichtet wird, was durchaus bei geringen Formlingshöhen vertretbar ist.

Unter Verwendung eines hydraulischen Systems könnte hierbei das zugeordnete Kolbensystem ablaufseitig über den Oberkolben geschwindigkeitsdifferenziert so gesteuert werden, dass die Geschwindigkeit des der kleineren Presslingshöhe zugeordneten Unterstempels geringer ist, als die Oberstempelgeschwindigkeit. Der Vorteil dieser Pressgeschwindigkeitseinstellung nach Bild 20 besteht darin, daß die Zone der größeren Formlingshöhe mit gleichzeitiger und gleichmäßiger Ober- und Unterpressung verdichtet wird, was eine gleichmäßige Dichteverteilung erwarten lässt.

Letzteres ist bei dem Beispiel nach Bild 21, bezogen auf die Querschnittszone mit geringerer Höhe, bei ebenfalls gegenläufiger Pressstempelbewegung gegeben, wobei infolge der gegenüber dem Oberstempel mehrfachen Geschwindigkeit des der größeren Presslingshöhe zugeordneten Unterstempels diese Zone hauptsächlich mit Unterpressung verdichtet wird.

Eine weg- und geschwindigkeitsdifferenzierte Anpassung im gewollten Verhältnis zwischen Ober- und Unterpressung kann für die Pressweisen nach Bild 20 und 21 erzeugnis- und masseabhängig optimal nur durch den Einsatz hydraulischer Systeme erzielt werden.

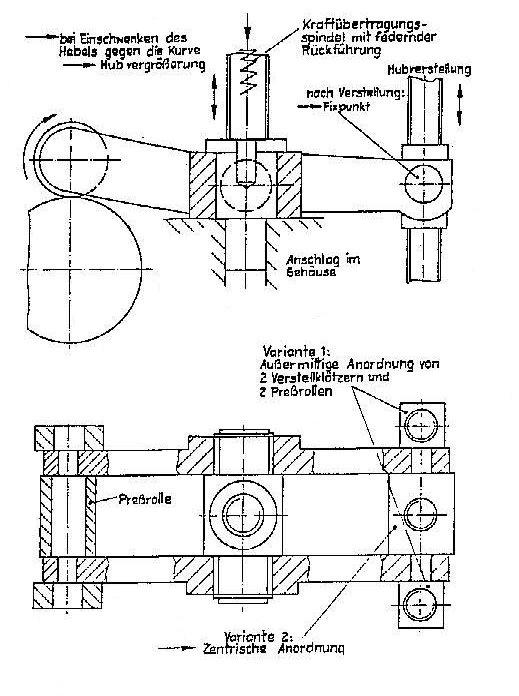

Mechanische Kurvenpressen gestatten dagegen zwar eine wegmäßige Veränderung von betreffenden Füll- und Pressstellungen, jedoch sind die Geschwindigkeitsverhältnisse unterteilter Stempelsysteme im Gegensatz zu hydraulischen Systemen nicht zueinander variierbar.

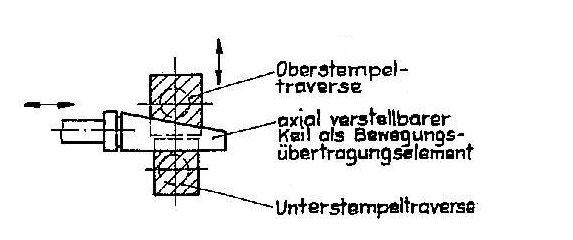

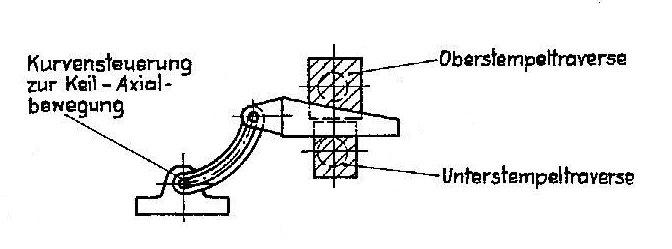

Arbeitet man dagegen mit einem feststehenden Unterstempel für die größte Presslingshöhe des Erzeugnistypes II, d. h. Wirken von Oberpressung, lässt sich eine geschwindigkeitsproportionale Pressweise vorteilhaft in der Kombination eines mechanischen Pressautomaten mit einer hydraulisch gesteuerten Matrize verwirklichen.

Die Möglichkeit der hydraulischen Ansteuerbarkeit des Matrizensystems nach dem Abzugsverfahren an einem mechanisch-hydraulischen Pressautomaten der Engelsdorfer Maschinenbau GmbH für Presskräfte bis 200 kN bietet den Vorteil, dass nach [55] der freiwerdende Unterstempel mechanisch so angesteuert werden kann, dass eine der Oberstempelgeschwindigkeit angepasste Abwärtsbewegung des inneren Unterstempels bis in Pressstellung erzielt wird.

Gegenüber einer ablaufseitigen hydraulischen Ansteuerung eines unterteilten Unterstempels weist letztere mechanische Konstruktionsvariante nach dem Abzugsverfahren folgende Vorteile auf:

- Exakte Wahrung der Geschwindigkeitsproportion zwischen Ober- und Unterstempelbewegung durch Vorliegen mechanischer Abhängigkeiten.

- Differenzierte Voreinstellbarkeit der Unterstempelgeschwindigkeit, entsprechend des vorliegenden Füllhöhenverhältnisses.

- Die Unterstempelbewegung ist von der Oberstempelbewegung abgeleitet, so dass prinzipiell gleiche Bewegungsfunktionen realisiert werden können, die aber in einem bestimmten Geschwindigkeitsverhältnis stehen.

- Der zeitliche Beginn der zwangsweisen Abwärtsbewegung des inneren Unterstempels kann exakt zur einsetzenden Oberpressung festgelegt werden.

- Die hydraulische Ansteuerung der Matrize in Pressstellung wirkt sich nicht beeinträchtigend auf die Höhentoleranz der Presslinge aus.

Die Einhaltung einer genauen Geschwindigkeitsproportion des gesteuerten Unterstempels zur Oberstempelbewegung ist besonders in der Anfangsphase der Verdichtung von Bedeutung, weil die Fließfähigkeit der Masse nur bis zu ca. 40 % der Endpresskraft gegeben ist und die Gefahr von ungewollten Masseverschiebungen gerade während dieses Zeitraumes besteht.

Unter der vereinfachten Annahme einer gleichförmigen Geschwindigkeit kann folgendes Geschwindigkeitsverhältnis zwischen Oberstempel und zwangsläufig bewegtem Unterstempel formuliert werden:

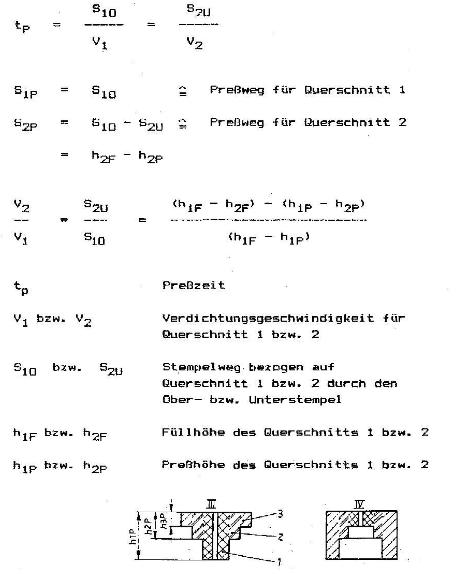

Eine gleichzeitige Ober- und Unterpressung für alle Querschnittszonen des Erzeugnistypes III und IV nach Bild 24 würde sich zwar prinzipiell realisieren lassen, jedoch wäre der werkzeug- und maschinentechnische Aufwand hierfür unvertretbar hoch, weil mit 3 differenziert ansteuerbaren Unterstempeln gearbeitet werden müsste.

Die dazugehörigen Weg- und Geschwindigkeitsverhältnisse sind im Bild 25 dargestellt.

Folgende Proportionalitätsbeziehung lässt sich hierbei für den Füll- und Verdichtungsvorgang formulieren:

h2F : h2F : h3F (t=0) = h'1 : H'2 : h'3 (t = t') = h2p : h2p : h3p (t=tp)

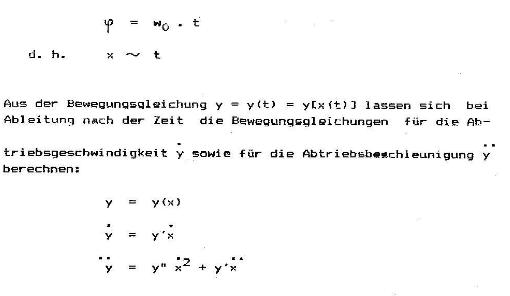

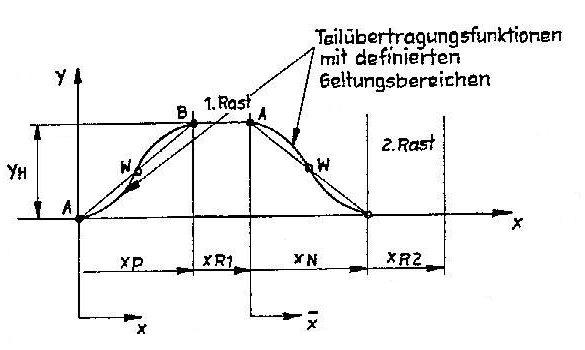

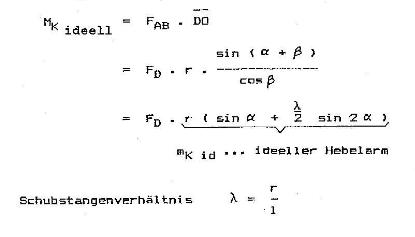

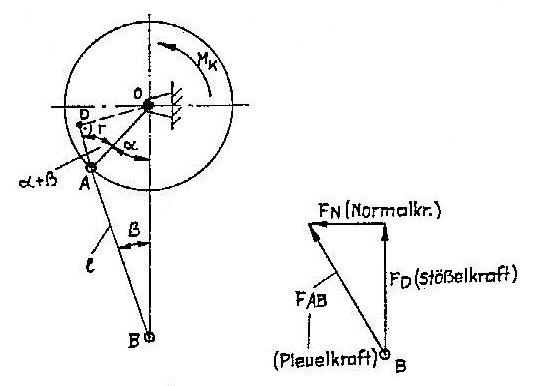

Mit zunehmender Höhe der größten Querschnittszone 1 erhöht sich allerdings in diesem Bereich der Anteil der Unterpressung, u. U. bis zum mehrfachen der wirkenden Oberpressung. In der Engelsdorfer Maschinenbau GmbH erarbeitete Rechenprogramme, die maximal eine vierfache Unterstempelunterteilung berücksichtigen, basieren auf einer symmetrischen 2-Seiten-Verdichtung der größten Querschnjttshöhe und setzen dazu betreffende Stempelunterteilungen in ein der jeweiligen Füllhöhe zugeordnetes proportionales Geschwindigkeitsverhältnis für den Pressvorgang. Der in Näherung sinusförmige Verlauf der Oberstempelbewegung bildet hierbei für die Ableitung querschnittszugeordneter Unterstempelbewegungen die Grundfunktion.

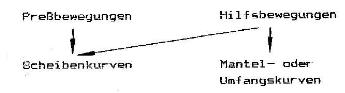

Ausgehend von den rechnerisch erfassbaren optimierten Geschwindigkeitsverläufen betreffender unterteilter Unterstempel lassen sich diese Programme als CAD/CAM-Version direkt für die Konstruktion und Fertigung jeweiliger Scheibenkurven erweitern.

Qualitativ ausreichende Verdichtungen werden bei diesem komplizierten Querschnittsprofilen der Gruppen III und IV erzielt, wenn ein Werkzeugstempel festgesetzt und mit zwei differenziert ansteuerbaren Stempeln gearbeitet wird. Eine gleichzeitige Ober- und Unterpressung für alle Querschnittszonen kann damit aber nicht erreicht werden.

Welcher Unterstempel dabei festgelegt wird, hängt ab von

- den zu verwirklichenden Presswegen

- der gewollten Zone der gleichmäßigsten Verdichtung im Verhältnis von Ober- zu Unterpressung und

- den zur Verfügung stehenden maschinentechnischen Möglichkeiten.

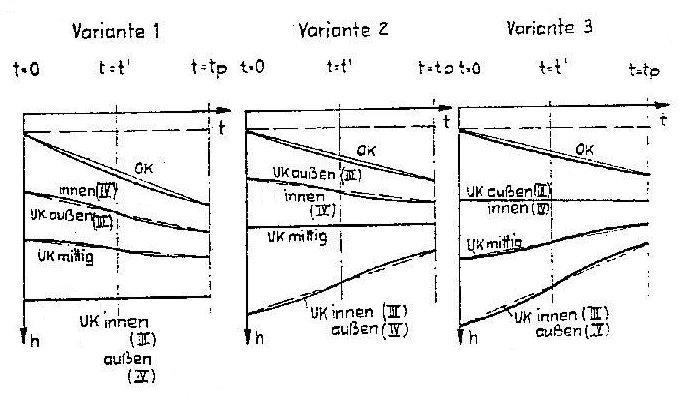

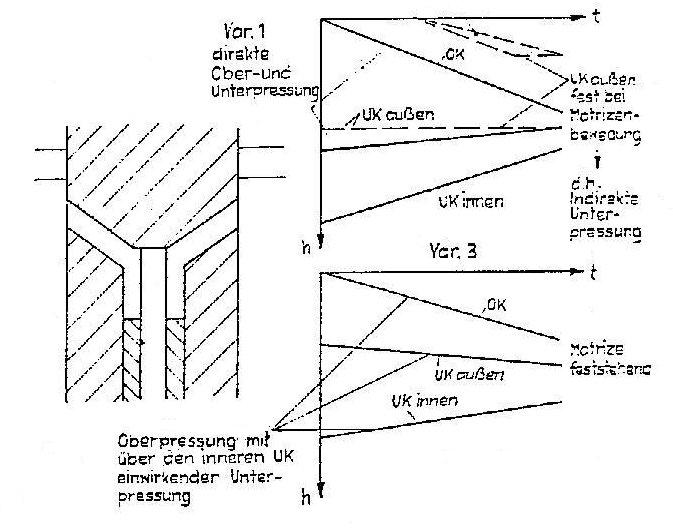

Varianten dazu werden in Bild 26 dargestellt .

Der maschinentechnische Aufwand kann nach Variante 1 dadurch minimiert werden, dass bei hydraulischen Systemen eine von der Oberstempelbewegung abgeleitete ablaufseitige Ansteuerung der beiden bewegten Unterstempel realisiert wird, wie es bei [25] verwirklicht wurde.

Durch Auftreten von indirekter Unterpressung wird, insbesondere bei Erzeugnistyp III, eine Annäherung an eine gleich zeitige Ober- und Unterpressung in den beiden Zonen der größten Querschnittshöhe erreicht, was beim Erzeugnistyp IV vergleichbar nur durch eine zusätzliche Mitnahme der Matrize möglich wird.

Variante 2 und 3 sichern die direkte und gleichzeitige Oberund Unterpressung in der Zone der größten Formlingshöhe beim Erzeugnistyp III und IV, allerdings mit der Einschränkung bei Variante 3, dass u. U. die Größe der Unterpressung in Abhängigkeit von den Querschnittshöhen ein mehrfaches der Oberpressung beträgt.

Während nach Variante 2 mit einer hydraulischen Presse ein Unterstempel ablaufseitig angesteuert werden kann, erhöht sich der maschinentechnische Aufwand, wenn nach Variante 3 in der gegenläufigen Pressbewegung 2 Unterstempelsysteme getrennt und geschwindigkeitsdifferenziert bewegt werden.

Bei nicht zu großen Presswegunterschieden sind im letzteren Fall jedoch die höchsten qualitativen Ergebnisse in der gleichmäßigen Dichteverteilung nachweisbar.

Der werkzeugtechnische Aufwand wird hierbei minimiert, da alle notwendigen Werkzeugstempelbewegungen durch die Presse eingeleitet werden.

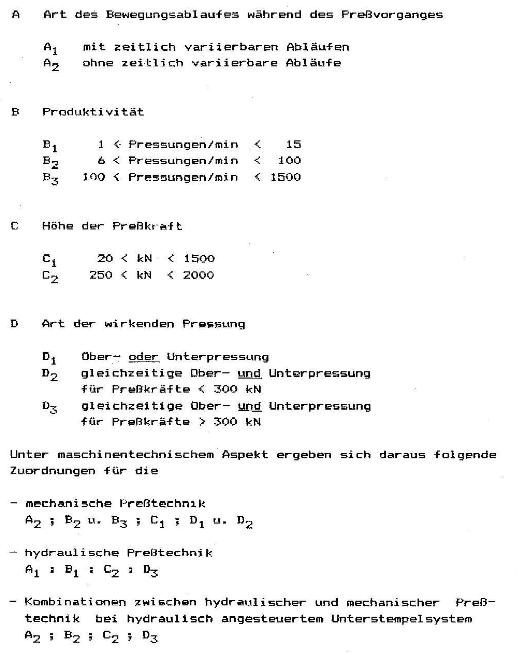

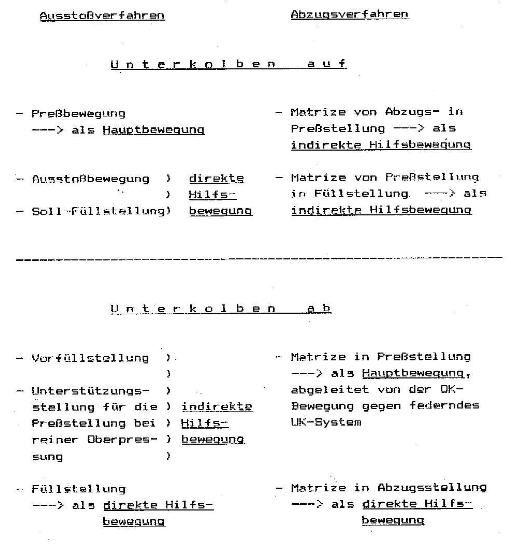

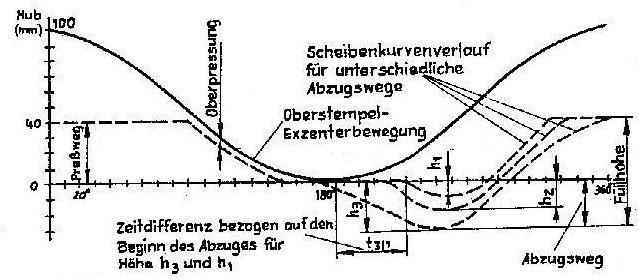

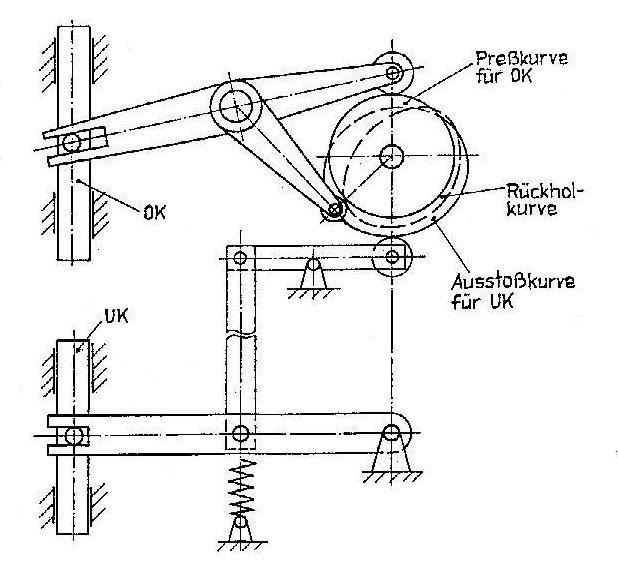

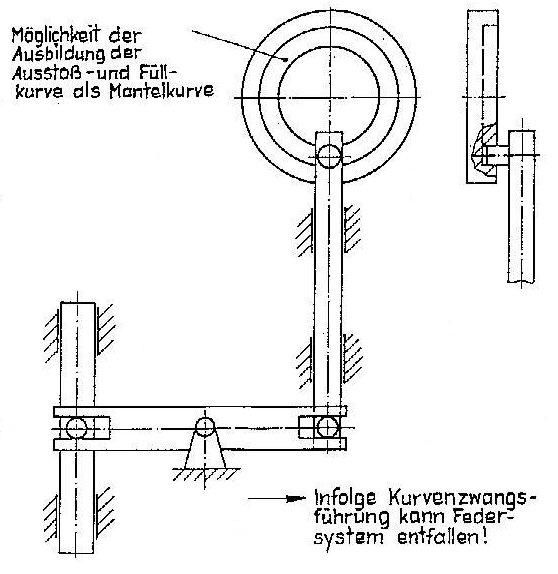

Variante 3 ist bei relativ geringen Formlingshöhen sowohl mit mechanischen als auch mit hydraulischen Pressautomaten verwirklichbar.